|

시장보고서

상품코드

1714096

표면 재료 시험 시장(2025-2035년)Global Surface material testing Market 2025-2035 |

||||||

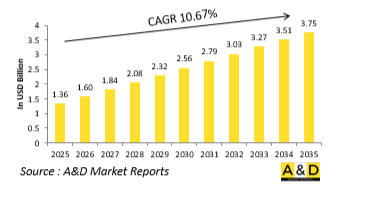

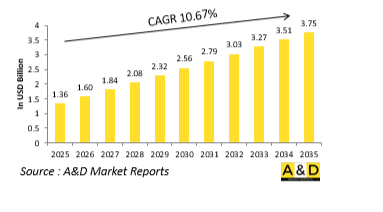

세계의 표면 재료 시험 시장 규모는 2025년 13억 6,000만 달러에서 예측 기간 중 10.67%의 CAGR로 추이하며, 2035년에는 37억 5,000만 달러로 성장할 것으로 예측됩니다.

표면 재료 시험 시장 : 소개

국방 분야에서의 표면 재료 시험은 육, 해, 공, 공, 우주 각 영역에서 사용되는 군 자산의 내구성, 생존성, 임무 즉시성을 인증하는 데 있으며, 매우 중요한 역할을 합니다. 장갑차, 항공기 기체, 함정 선체, 미사일 외피 등 모든 플랫폼의 성능과 안전성은 극한의 환경적, 기계적, 전투적 스트레스 하에서 재료의 거동에 따라 크게 좌우됩니다. 표면 시험은 부식, 마모, 열 열화, 탄도 충격, 화학적 노출, 피로 등에 대한 내성을 평가하여 도장 및 구조 재료가 엄격한 국방 사양을 충족하는지 확인합니다. 이러한 평가는 스텔스 도장, 반사 방지 마감, 레이더 흡수재(RAM), 고온 환경에서 사용되는 열 차단 코팅과 같은 특수한 표면 처리에도 적용됩니다. 군용 플랫폼은 부식성이 높은 해상 환경, 먼지가 많은 사막, 극한의 북극, 고속 비행 중 공중 영역 등 혹독한 환경에서 운영되므로 재료의 파손은 비용이 많이 들 뿐만 아니라 치명적인 결과를 초래할 수 있습니다. 따라서 표면 재료 시험은 개발 및 시제품 단계부터 실지 검증, 운용 및 유지보수 단계에 이르기까지 방산 제품의 전체 수명주기에 통합되어 성능 인증 및 수명주기 보증 프로그램의 핵심 요소로 자리 잡고 있습니다.

표면 재료 시험 시장 : 기술의 영향

기술의 발전은 국방 분야의 표면 재료 테스트 방법을 근본적으로 변화시켜 더 높은 정확성, 효율성 및 예측력을 실현하고 있습니다. 예를 들어 초음파 위상 배열 이미징, 디지털 엑스레이 촬영, 와전류 스캐닝과 같은 첨단 비파괴 검사(NDT) 기술은 재료의 손상 없이 코팅 및 기판의 상세한 내부 검사를 가능하게 합니다. 동시에 레이저 절제 및 주사전자현미경(SEM)을 통한 미세한 수준의 표면 분석을 통해 운영 환경에서의 열화 메커니즘과 미세 구조의 변화를 밝혀내어 국방 엔지니어가 재료에 대한 심층적인 이해를 도울 수 있습니다. 또한 머신러닝 알고리즘이 표면 시험 시스템에 통합되어 인간의 눈으로는 간과하기 쉬운 마모, 부식 및 균열 패턴을 자동으로 식별하여 예방적 유지보수 계획을 수립할 수 있도록 하고 있습니다. 한편, 시험실에는 자동화된 시험 장비와 로봇 암이 도입되어 마모, 접착력, 내충격성 시험에서 일관된 하중과 압력을 가하고 노출 주기를 구현할 수 있습니다. 또한 극한의 열, 습도, 소금 안개, 모래 폭풍과 같은 가혹한 환경을 재현할 수 있는 시뮬레이션 환경 챔버는 가속 열화 분석에 있으며, 표준 장비로 자리 잡았습니다. 이러한 기술적 진화는 표면 처리 부품의 디지털 트윈과 결합하여 다양한 전투 환경 및 기후 조건에서 장기적인 재료 거동 시뮬레이션을 가능하게 합니다. 그 결과, 국방 시스템에서 표면 무결성을 보장하기 위한 접근 방식은 보다 데이터에 기반한 동적 접근 방식을 통해 즉각적인 대응과 내구성을 모두 지원할 수 있게 되었습니다.

표면 재료 시험 시장 : 주요 촉진요인

세계 국방 프로그램에서 표면 재료 시험에 대한 수요가 증가하고 있는 배경에는 여러 가지 전략적, 운영적, 규제적 요인이 있습니다. 주요 요인 중 하나는 현대전에서 생존성과 스텔스성에 대한 관심이 증가하고 있다는 점입니다. 이로 인해 표면 코팅과 마감에 대한 요구가 매우 까다로워지고 있습니다. 레이더, 적외선, 가시광선 등의 감지 기술이 고도화됨에 따라 군용 플랫폼은 낮은 피감지성을 유지하기 위해 레이더 흡수재(RAM), 무광택 코팅, 스텔스 복합재와 같은 첨단 표면 처리에 의존하게 되었으며, 이에 대한 테스트가 급증하고 있습니다. 두 번째는 다환경 대응성에 대한 요구가 증가하고 있다는 점입니다. 군용 장비는 염분이 많은 해양 환경부터 뜨거운 사막지대, 극한의 극지방에 이르기까지 다양한 지형과 기후에서 안정적으로 작동해야 합니다. 이에 따라 내식성, 내열성, 입자 마모에 대한 내성을 확인하기 위한 종합적인 시험이 필수적입니다. 또한 새로운 복합재료와 나노코팅이 등장함에 따라 이에 대응하는 규제 및 성능 검증 프로세스도 진화해야 하며, 신규 또는 개정된 시험 프로토콜의 도입이 요구되고 있습니다. 또한 국방 조달 정책도 변화하고 있으며, 양산 및 수출 승인 전 단계에서 표면 성능에 대한 엄격한 검증이 의무화되는 사례가 증가하고 있습니다. 이에 따라 표면 시험은 계약 이동의 주요 마일스톤이 되고 있습니다. 마지막으로 레거시 플랫폼의 수명주기 연장 추세는 장기 사용시 표면 열화 테스트에 대한 수요를 증가시키고 있습니다. 이는 전면적인 교체가 아닌 비용 효율적인 업그레이드를 통해 유지보수 및 운영 수명을 최적화할 수 있도록 돕고 있습니다.

세계의 표면 재료 시험 시장을 조사했으며, 시장의 현황, 기술 동향, 시장 영향요인의 분석, 시장 규모 추이·예측, 지역별 상세 분석, 경쟁 구도, 주요 기업의 개요 등을 정리하여 전해드립니다.

목차

방위 분야용 세계의 표면 재료 시험 : 목차

방위 분야용 세계의 표면 재료 시험 : 리포트의 정의

방위 분야용 세계의 표면 재료 시험

지역별

유형별

엔진 유형별

용도별

향후 10년간 방위 분야용 세계의 표면 재료 시험 분석

방위 분야용 세계의 표면 재료 시험 시장 기술

방위 분야용 세계의 표면 재료 시험 예측

방위 분야용 지역별 세계 표면 재료 시험의 동향과 예측

북미

촉진요인, 제약, 과제

억제요인

시장 예측과 시나리오 분석

주요 기업

공급업체 계층의 상황

기업 벤치마킹

유럽

중동

아시아태평양

남미

방위 분야용 세계의 표면 재료 시험 국가별 분석

미국

방위 프로그램

최신 뉴스

특허

현재 기술 성숙도

시장 예측과 시나리오 분석

캐나다

이탈리아

프랑스

독일

네덜란드

벨기에

스페인

스웨덴

그리스

호주

남아프리카공화국

인도

중국

러시아

한국

일본

말레이시아

싱가포르

브라질

방위 분야용 세계의 표면 재료 시험 : 기회 매트릭스

방위 분야용 세계의 표면 재료 시험 : 전문가의 의견

결론

항공·방위 시장 보고서 소개

KSA 25.05.16The Global Surface material testing market is estimated at USD 1.36 billion in 2025, projected to grow to USD 3.75 billion by 2035 at a Compound Annual Growth Rate (CAGR) of 10.67% over the forecast period 2025-2035.

Introduction to Surface material testing Market:

Surface material testing in the defense sector plays a pivotal role in certifying the durability, survivability, and mission-readiness of military assets across air, land, sea, and space domains. The performance and safety of platforms-ranging from armored vehicles and aircraft fuselages to naval hulls and missile casings-depend heavily on how materials behave under extreme environmental, mechanical, and combat-related stressors. Surface testing involves evaluating resistance to corrosion, abrasion, thermal degradation, ballistic impact, chemical exposure, and fatigue, ensuring that coatings and structural materials meet rigorous defense specifications. These assessments extend to specialized surface treatments like stealth coatings, anti-reflective finishes, radar-absorbing materials (RAM), and thermal barrier coatings used in high-temperature environments. With defense platforms often operating in corrosive maritime settings, sand-laden deserts, arctic cold, or high-speed aerial regimes, material failure is not just costly-it can be catastrophic. Therefore, surface material testing is integrated into every stage of the defense product lifecycle, from development and prototyping to field validation and sustainment, forming a critical component of performance certification and lifecycle assurance programs.

Technology Impact in Surface material testing Market:

Technological progress is revolutionizing the way surface material testing is conducted in defense applications, introducing greater precision, efficiency, and predictive capability. Advanced non-destructive testing (NDT) techniques such as ultrasonic phased-array imaging, digital radiography, and eddy current scanning now enable detailed inspection of coatings and substrates without compromising material integrity. In parallel, laser ablation and scanning electron microscopy (SEM) provide micro-level surface analysis, helping defense engineers understand degradation mechanisms and microstructural changes under operational conditions. Machine learning algorithms are increasingly embedded into surface testing systems to identify patterns of wear, corrosion, or cracking that may escape human detection, allowing for proactive maintenance scheduling. Meanwhile, the adoption of automated test rigs and robotic arms in laboratory environments ensures consistent pressure application and exposure cycles in abrasion, adhesion, and impact resistance tests. Simulated environmental chambers-capable of replicating extreme heat, humidity, salt fog, and sandstorms-have become standard for accelerated aging analysis. These technological upgrades are complemented by digital twins of surface-treated components, allowing defense agencies to simulate long-term material behavior in various combat or climatic scenarios. The result is a more data-rich and dynamic approach to ensuring surface integrity, supporting both readiness and resilience in defense systems.

Key Drivers in Surface material testing Market:

Multiple strategic, operational, and regulatory factors are driving the demand for robust surface material testing in global defense programs. A primary driver is the increasing emphasis on survivability and stealth in modern combat environments, which places stringent requirements on surface coatings and finishes. As radar, infrared, and visual detection technologies become more advanced, platforms must rely on sophisticated surface treatments to reduce signatures and avoid detection. This has led to a surge in testing for radar-absorbent materials, matte coatings, and low-observable composites. Another key driver is the growing demand for multi-environment versatility, with military assets required to function reliably across diverse terrains-from corrosive saltwater environments to scorching desert theaters and sub-zero polar regions. These varied operational settings necessitate comprehensive testing for corrosion resistance, thermal stability, and particulate abrasion. Furthermore, as new composite materials and nano coatings enter the defense market, regulatory and performance validation processes must catch up, necessitating new or modified testing protocols. Defense procurement policies are also evolving to require more extensive verification of surface performance before full-scale production or export approval, making testing a key milestone in contract fulfillment. In addition, the trend toward lifecycle extension of legacy platforms drives increased testing of surface degradation over time, enabling cost-effective upgrades instead of full replacements.

Regional Trends in Surface material testing Market:

The development and application of surface material testing in defense vary significantly across regions, shaped by distinct operational priorities, threat perceptions, and industrial capacities. In North America, the United States leads in surface testing sophistication, with DoD-backed research institutions and defense OEMs investing heavily in materials for signature reduction, thermal shielding, and corrosion resistance. Facilities across the U.S. support multi-domain testing, including naval testing for anti-fouling coatings and aviation-focused labs for high-velocity erosion analysis. Canada complements this with a strong focus on testing materials for arctic resilience and NATO interoperability. In Europe, nations such as Germany, the UK, and France emphasize high-performance surface treatments for air and ground systems, with extensive research into hybrid coatings that combine camouflage with environmental resistance. European defense consortia often collaborate with universities and advanced materials laboratories, supporting integrated surface testing for multinational programs like Eurofighter and FCAS. Asia-Pacific presents a mixed but rapidly evolving landscape: China is scaling up its testing infrastructure to support its expanding domestic defense manufacturing sector, with particular emphasis on naval coatings, thermal-resistant composites, and stealth materials for its new-generation aircraft and missile systems. India, through DRDO and state-run laboratories, is expanding its capabilities to test surface treatments for a wide range of indigenous platforms including the Tejas fighter and INS-class naval vessels. Japan and South Korea, although more technologically mature, maintain highly specialized testing ecosystems focused on precision coatings and export-compliant materials. In the Middle East, nations like the UAE and Saudi Arabia are rapidly developing in-country testing facilities as part of broader localization agendas. These include corrosion and wear testing centers designed for desert and maritime environments, often developed through partnerships with global defense contractors. Globally, the emphasis on tailored surface testing is increasing as platforms become more complex and versatile, and as countries seek greater autonomy in defense technology development and validation.

Key Defense Surface material testing Program:

BEML has entered into a strategic partnership with Goa Shipyard Limited (GSL) to collaborate on maritime and composite technology projects. Under a newly signed Memorandum of Understanding (MoU), the two state-owned entities will focus on the production of glass fibre-reinforced polymer (GFRP) composite components and assemblies for both defence and commercial applications, along with other specialized marine equipment, BEML announced in a statement. As part of the agreement, BEML will also make use of GSL's ship lift facility and dry dock for the maintenance, repair, and overhaul of yard crafts, tugs, and vessels operated by the Indian Navy, Indian Coast Guard, and merchant fleets. The MoU was formally exchanged by BEML Chairman and Managing Director Shantanu Roy and GSL CMD Brajesh Kumar Upadhyay during Aero India 2025 in Bengaluru.

Table of Contents

Global Surface material testing in defense- Table of Contents

Global Surface material testing in defense Report Definition

Global Surface material testing in defense Segmentation

By Region

By Type

By Engine Type

By Application

Global Surface material testing in defense Analysis for next 10 Years

The 10-year Global Surface material testing in defense analysis would give a detailed overview of Global Surface material testing in defense growth, changing dynamics, technology adoption overviews and the overall market attractiveness is covered in this chapter.

Market Technologies of Global Surface material testing in defense

This segment covers the top 10 technologies that is expected to impact this market and the possible implications these technologies would have on the overall market.

Global Surface material testing in defense Forecast

The 10-year Global Surface material testing in defense forecast of this market is covered in detailed across the segments which are mentioned above.

Regional Global Surface material testing in defense Trends & Forecast

The regional counter drone market trends, drivers, restraints and Challenges of this market, the Political, Economic, Social and Technology aspects are covered in this segment. The market forecast and scenario analysis across regions are also covered in detailed in this segment. The last part of the regional analysis includes profiling of the key companies, supplier landscape and company benchmarking. The current market size is estimated based on the normal scenario.

North America

Drivers, Restraints and Challenges

PEST

Market Forecast & Scenario Analysis

Key Companies

Supplier Tier Landscape

Company Benchmarking

Europe

Middle East

APAC

South America

Country Analysis of Global Surface material testing in defense

This chapter deals with the key defense programs in this market, it also covers the latest news and patents which have been filed in this market. Country level 10 year market forecast and scenario analysis are also covered in this chapter.

US

Defense Programs

Latest News

Patents

Current levels of technology maturation in this market

Market Forecast & Scenario Analysis

Canada

Italy

France

Germany

Netherlands

Belgium

Spain

Sweden

Greece

Australia

South Africa

India

China

Russia

South Korea

Japan

Malaysia

Singapore

Brazil

Opportunity Matrix for Global Surface material testing in defense

The opportunity matrix helps the readers understand the high opportunity segments in this market.

Expert Opinions on Global Surface material testing in defense

Hear from our experts their opinion of the possible analysis for this market.