|

시장보고서

상품코드

1851614

연마재 : 시장 점유율 분석, 산업 동향, 통계, 성장 예측(2025-2030년)Abrasives - Market Share Analysis, Industry Trends & Statistics, Growth Forecasts (2025 - 2030) |

||||||

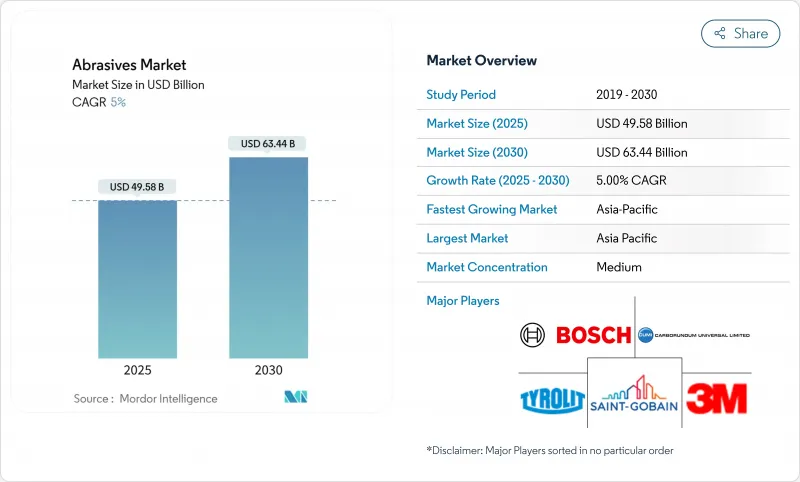

연마재 시장 규모는 2025년에 495억 8,000만 달러로 추정되며, 예측 기간(2025-2030년)의 CAGR은 5%로, 2030년에는 634억 4,000만 달러에 달할 것으로 예상됩니다.

판매 기세는 특히 전기자동차(EV) 및 항공우주 부품의 가공에 있어서 첨단 CNC 장치에서 엄격한 공차를 유지할 수 있는 고성능 재료에 대한 수요 증가를 반영하고 있습니다. 합성 등급은 신뢰할 수 있는 경도와 열 안정성을 제공하기 위해 계속 주문을 받고 있는 반면 본드 형식은 여전히 고온 연삭을 위한 주요 제품입니다. 아시아의 급속한 산업화, 정밀 전자에 대한 축족, 적층 조형을 위한 후처리 요구의 출현은 모두 연마재 시장의 성장 여지를 보강하고 있습니다. 경쟁업체 간의 적대관계는 격화되고 있습니다. 규제 당국이 입자상 물질 및 휘발성 유기 화합물(VOC) 기준을 강화하는 가운데 대기업 기존 기업은 친환경 화학물질을 중심으로 제품 포트폴리오를 개량하고 있으며, 틈새 제조업체는 다이아몬드 기반의 슈퍼 연마재 등 특수한 틈새 분야에서 점유율을 확대하고 있습니다.

세계의 연마재 시장 동향과 인사이트

항공우주산업 및 자동차산업에서의 사용 증가

첨단 항공기 합금 및 경량 EV 드라이브 트레인에 대한 수요로 인해 제조업체는 고속으로 형상을 유지하는 입방정 질화붕소(CBN) 휠과 다이아몬드 휠을 지정하게 되었습니다. 티어원 공급업체는 사이클 타임을 단축하고 드레서 간격을 연장하는 비트리파이드 CBN과 세라믹 미디어를 사용하여 E축, 로터 샤프트, 배터리 하우징의 가공 라인을 최적화하고 있습니다. Norton의 연마재는 다이아몬드 공구를 자동 부하 감지 시스템과 결합하여 스크랩률이 측정 가능할 정도로 떨어지는 것으로 보고하고 OEM이 재현성을 위해 고급 재종을 표준으로 하는 이유를 보여줍니다. 조립 라인에 로봇이 보급됨에 따라, 연마재 시장은 수동 연삭으로는 대응할 수 없는 일관된 표면 마감 요구로부터 이익을 얻고 있습니다.

성장하는 금속 제조 및 가공 산업

강철 서비스 센터, 압력 용기 공장 및 위탁 가산업자는 연삭 스테이션을 세라믹 지립 벨트로 업그레이드했습니다. 벨트 교환을 위한 다운타임의 단축은 린 프로그램 하에서 점점 더 감시되고 있는 지표인 종합 설비 효율(OEE)의 향상으로 이어집니다. VSM TOP SIZE와 같은 특수 탑 코트는 스테인레스 스틸 워크의 열 변색을 줄여 열 변형없이 높은 이송 압력을 가능하게합니다. 이러한 생산성 향상은 신속한 주문 처리량을 지원하며, 고급형 세라믹 등급을 비용에 민감한 대량 생산 환경에서 필수적입니다.

높은 생산 비용과 장비 비용

합성 다이아몬드와 CBN 결정은 지질학적 조건을 넘어서는 압력과 온도 하에서 성장하기 때문에 반응 용기의 자본 집약도가 기존의 용융 알루미나 라인을 훨씬 초과합니다. 다이아몬드 휠용으로 구성된 단일 헤드 CNC 그라인더는 고정밀 스핀들과 폐쇄 루프 냉각수 시스템을 필요로 하므로 획득 비용이 증가합니다. 이러한 공구는 수명이 길어 부품 단가를 낮추지만 가격에 민감한 경제 지역의 중소규모 가공 공장에서는 여전히 업그레이드를 앞두고 있습니다. 공급업체는 임대 모델 및 소모품 신용 프로그램을 시도하고 있지만, 자금 조달의 제약으로 인해 채용은 여전히 제한되어 있습니다.

부문 분석

2024년 연마재 시장에서는 합성 등급 점유율이 67%를 차지했고 생산 가동 중 예측 가능한 마모 패턴으로 이어지는 일관된 결정 형태에 대한 사용자의 기호를 뒷받침하고 있습니다. 산화알루미늄은 여전히 양적 리더이지만, 탄화규소는 비철 가공에 대응하고, CBN은 경화강에 선호됩니다. 스미토모 전공이 개발중인 새로운 나노 다결정 다이아몬드는 우수한 파괴 인성을 약속하고 연마재 시장을 니켈계 초합금의 저휠 마모율 가공에 위치시킵니다. 천연 가닛은 재활용 가능한 벌크 미디어와 저함유 프리 실리카가 현장 안전을 향상시키고 인프라 리노베이션 프로젝트에 매력적인 워터 제트 및 블라스트 작업의 발판을 유지합니다.

합성물로의 이동은 입자 크기 분포의 엄격함이 요구되는 자동 공급 시스템과 일치하며, 이 매개변수는 설계된 생산 경로에 의해 달성하기 쉽습니다. 아시아에서는 용융알루미나의 생산능력이 향상되고 공급 안정성이 향상되었으나 전력요금 변동이 생산비용을 좌우할 수 있습니다. 에코 라벨을 추구하는 제조업체는 재생에너지로 작동하는 아크로 및 폐쇄 루프 급냉 회로에 투자하여 규제 지역에서 점유율을 유지하기 위해 노력하고 있습니다. 그 결과 연마재 시장은 대량 생산 분야에서도 품질 벤치마크 업그레이드를 계속하고 있습니다.

본드 숫돌은 자동차, 항공우주 및 일반 엔지니어링 공장에서 절단, 연마 및 표면 조정 작업의 역할을 반영하여 2024년 매출의 48%를 차지했습니다. 레지노이드 및 비트리파이드 매트릭스는 깊은 절단 작업 중에 열 안정성을 제공하여 야금적 무결성이 중요한 크랭크축 및 터빈 블레이드의 일관된 공차를 허용합니다. 졸겔 알루미나와 인공 기공 구조의 진보에 의해 칩의 배출성이 향상되어, 굽기의 리스크를 수반하지 않고 높은 금속 제거율을 실현합니다.

코팅된 연마재는 톤수가 가벼운 것, 마무리와 버 제거에 널리 사용되고 있습니다. 유연한 필름에서 파이버 디스크에 이르기까지 다양한 지지재가 곡면과 도달하기 어려운 영역에서 성능을 최적화합니다. 슈퍼 연마재는 현재 틈새 시장을 차지하고 있지만, 그 두 자릿수 성장은 연마재 시장 전망 방향을 지원합니다. Additive Manufacturing Shop은 전통적인 휠이 빠르게 가해지는 얇은 티타늄 부품을 위해 다이아몬드 패드와 CBN 맨드릴을 지정합니다. Imerys와 같은 공급업체는 드레서 간격을 연장하는 맞춤형 용융 알루미나 및 졸겔 연마제를 제공하여 본드 휠의 우위성을 강화하는 동시에 슈퍼 연마재와의 성능 갭을 메우고 있습니다.

연마재 시장 보고서는 소재(천연 연마재와 합성 연마재), 유형(본드 연마재, 코팅 연마재, 슈퍼 연마재), 연마재 지립/원료(산화알루미늄, 탄화규소, 기타), 최종 사용자 산업(금속 제조·가공, 자동차 및 항공우주, 기타), 지역(아시아태평양, 북미, 유럽, 남미, 중동 및 아프리카)으로 구분됩니다.

지역 분석

아시아태평양은 중국의 대규모 기계 가공 기반과 인도의 가속 인프라 정비를 반영하여 2024년 세계 구매량의 56%를 차지했습니다. 국내 EV배터리 제조 및 전자기기 조립에 대한 정부의 우대조치가 현지 수요를 더욱 자극하고 있습니다. 일본과 한국은 첨단 다이아몬드 반도체 연구를 활용하여 대면적 다이아몬드 웨이퍼의 슬라이스 등 슈퍼 연마재의 새로운 다운스트림 용도를 창출합니다. 이러한 요인이 함께 아시아의 리더 지위가 유지되고 다국적 기업에 의한 혼합·프레스 가공의 현지화가 촉진됩니다.

북미는 항공우주, 의료, 첨가물 제조 분야에서 강력한 기세를 유지하고 있습니다. VOC 및 미립자 배출에 대한 규제 모니터링은 가닛 블라스트 미디어와 수성 냉각수로의 이동을 추진하고 제품 믹스 업그레이드를 창출하고 있습니다.

유럽에서는 지속가능성과 순환형 경제의 원칙이 중시되고 산고반과 같은 공급업체는 재활용 본드 시스템을 도입하여 탄소 강도를 억제하고 있습니다. 독일의 정밀 공학 클러스터에서는 슈퍼 연마재의 채용이 가속화되고 있으며, 남유럽에서는 건설 관련 블라스트와 커팅 디스크의 소비에 주력하고 있습니다. 브라질 조선소와 걸프의 석유화학 프로젝트는 최종 사용자의 다양성 확대를 보여줍니다. 브라질 조선소와 걸프 석유 화학 프로젝트는 최종 사용자의 다양성 확대를 보여줍니다. 현지 컨버팅 파트너십은 세계 브랜드가 이러한 지역에 침투하여 연마재 시장의 세계 커버리지를 강화하는 데 도움이 됩니다.

기타 혜택 :

- 엑셀 형식 시장 예측(ME) 시트

- 3개월간의 애널리스트 지원

목차

제1장 서론

- 조사 전제조건과 시장 정의

- 조사 범위

제2장 조사 방법

제3장 주요 요약

제4장 시장 상황

- 시장 개요

- 시장 성장 촉진요인

- 항공우주산업과 자동차산업에서의 용도 확대

- 성장하는 금속 제조·가공 산업

- 신흥 경제권에서 높아지는 제조 활동

- 초 지립을 필요로 하는 적층 조형 후 공정

- 정밀기계와 CNC기계의 채용 증가

- 시장 성장 억제요인

- 높은 생산 비용과 장비 비용

- 연마재의 엄격한 사용 규제

- 대체 재료 또는 대체 방법에 의한 대체

- 밸류체인 분석

- Porter's Five Forces

- 공급기업의 협상력

- 구매자의 협상력

- 신규 참가업체의 위협

- 대체품의 위협

- 경쟁도

제5장 시장 규모와 성장 예측

- 재료별

- 천연 연마재

- 합성 연마재

- 유형별

- 결합 연마재

- 코팅 연마재

- 초경 연마재

- 연마 입자/원료별

- 알루미늄 산화물

- 실리콘 카바이드

- 세라믹 및 지르코니아 알루미나

- 기타(가넷 포함)

- 최종 사용자 업계별

- 금속 제조 및 가공

- 자동차 및 항공우주

- 일렉트로닉스 및 반도체

- 건설 및 인프라

- 의료기기

- 석유 및 가스

- 기타(산업 및 농업기계)

- 지역별

- 아시아태평양

- 중국

- 인도

- 일본

- 한국

- 말레이시아

- 태국

- 인도네시아

- 베트남

- 기타 아시아태평양

- 북미

- 미국

- 캐나다

- 멕시코

- 유럽

- 독일

- 영국

- 프랑스

- 이탈리아

- 스페인

- 북유럽 국가

- 튀르키예

- 러시아

- 기타 유럽

- 남미

- 브라질

- 아르헨티나

- 콜롬비아

- 기타 남미

- 중동 및 아프리카

- 사우디아라비아

- 카타르

- 아랍에미리트(UAE)

- 나이지리아

- 이집트

- 남아프리카

- 기타 중동 및 아프리카

- 아시아태평양

제6장 경쟁 구도

- 시장 집중도

- 전략적 동향

- 시장 점유율 분석

- 기업 프로파일

- 3M

- Abrasive Technology

- ARC Abrasives Inc.

- Asahi Diamond Industrial Co. Ltd.

- CUMI

- Deerfos

- Fujimi Incorporated

- Imerys

- Mirka Ltd.

- NORITAKE CO., LIMITED

- Robert Bosch GmbH

- Saint-Gobain

- SAK ABRASIVES LIMITED

- Sia Abrasives Industries AG

- Tyrolit-Schleifmittelwerke Swarovski AG & Co KG

제7장 시장 기회와 향후 전망

KTH 25.11.24The Abrasives Market size is estimated at USD 49.58 billion in 2025, and is expected to reach USD 63.44 billion by 2030, at a CAGR of 5% during the forecast period (2025-2030).

Sales momentum reflects rising demand for high-performance materials that can hold tight tolerances on advanced CNC equipment, especially in electric vehicle (EV) and aerospace component machining. Synthetic grades continue to capture orders because they deliver reliable hardness and thermal stability, while bonded formats remain the workhorse for high-temperature grinding. Rapid industrialization in Asia, the pivot toward precision electronics, and the emergence of post-processing needs for additive manufacturing all reinforce the growth runway for the abrasives market. Competitive rivalry is intensifying: large incumbents are refining product portfolios around eco-friendly chemistries as regulators tighten particulate and volatile-organic-compound (VOC) standards, and niche producers are carving share in specialty niches such as diamond-based super-abrasives.

Global Abrasives Market Trends and Insights

Increasing use in aerospace and automotive industries

Demand for advanced aircraft alloys and lightweight EV drivetrains is pushing producers to specify cubic boron nitride (CBN) and diamond wheels that maintain form at high speeds. Tier-one suppliers are optimizing E-Axle, rotor shaft, and battery-housing machining lines with vitrified CBN and ceramic media that cut cycle time and extend dresser intervals. Norton Abrasives reports measurable reductions in scrap rates when diamond tools are paired with automated load-sensing systems, illustrating why OEMs are standardizing on premium grades for repeatability. As robotics proliferate on assembly lines, the abrasives market gains from consistent surface-finish requirements that manual grinding cannot meet.

Growing metal manufacturing and fabrication industries

Steel service centers, pressure-vessel shops, and contract fabricators have upgraded grinding stations with ceramic-grain belts that increase stock removal by up to 40% while lowering power draw. Lower downtime for belt changes translates into higher overall equipment effectiveness (OEE), a metric increasingly monitored under lean programs. Specialized top-coats such as VSM TOP SIZE mitigate heat discoloration on stainless workpieces, enabling higher feed pressures without thermal distortion. These productivity gains support rapid order throughput, making high-end ceramic grades essential in cost-sensitive mass-production settings.

High production and equipment cost

Synthetic diamond and CBN crystals are grown under pressures and temperatures that exceed geological conditions, pushing capital intensity for reactor vessels well above conventional fused-alumina lines. Single-head CNC grinders configured for diamond wheels require precision spindles and closed-loop coolant systems, raising acquisition costs. While these tools deliver longer life and lower per-part expense, small and midsize job shops in price-sensitive economies still defer upgrades. Vendors are experimenting with leasing models and consumable-credit programs, but adoption remains gated by financing constraints.

Other drivers and restraints analyzed in the detailed report include:

- Growing manufacturing activities in emerging economies

- Additive-manufacturing post-processing requiring super-abrasives

- Stringent regulations on usage of abrasives

For complete list of drivers and restraints, kindly check the Table Of Contents.

Segment Analysis

Synthetic grades commanded 67% share of the abrasives market in 2024, underlining user preference for consistent crystal morphology that translates into predictable wear patterns during production runs. Aluminum oxide remains the volume leader; however, silicon carbide addresses non-ferrous machining, while CBN is preferred for hardened steels. Novel nano-polycrystalline diamonds under development by Sumitomo Electric promise superior fracture toughness, positioning the abrasives market to tackle nickel-based super-alloys at lower wheel wear rates. Natural garnet retains a foothold in waterjet and blasting tasks where recyclable bulk media and low free-silica content improve site safety, making it attractive for infrastructure refurbishment projects.

The shift toward synthetic offerings aligns with automated feed systems that demand tight grit distributions, a parameter easier to achieve through engineered production routes. With Asia ramping fused-alumina capacity, supply security is improving, although power-tariff volatility can swing output costs. Manufacturers pursuing eco-labels are investing in renewable-powered arc furnaces and closed-loop water quench circuits to retain share in regulated regions. As a result, the abrasives market continues to upgrade quality benchmarks even in high-volume segments.

Bonded wheels generated 48% of 2024 revenue, reflecting their role in cutting, sharpening, and surface-conditioning jobs across automotive, aerospace, and general engineering workshops. Resinoid and vitrified matrices provide thermal stability during deep-cut operations, enabling consistent tolerances on crankshafts and turbine blades where metallurgical integrity is critical. Advances in sol-gel alumina and engineered pore structures improve chip evacuation, permitting higher metal removal rates without risk of burn.

Coated abrasives, while lighter in tonnage, enjoy widespread use in finishing and deburring. Backings ranging from flexible film to fiber discs optimize performance across curved surfaces and hard-to-reach areas. Super-abrasives hold a niche position today, but their double-digit growth underpins the future direction of the abrasives market. Additive manufacturing shops specify diamond pads and CBN mandrels for thin-wall titanium parts where conventional wheels load quickly. Suppliers such as Imerys offer tailor-made fused alumina and sol-gel grains that extend dresser intervals, reinforcing bonded wheels' dominance while bridging performance gaps with super-abrasives.

The Abrasives Market Report is Segmented by Material (Natural Abrasives and Synthetic Abrasives), Type (Bonded Abrasives, Coated Abrasives, and Super Abrasives), Abrasives Grain/Raw Material (Aluminum Oxide, Silicon Carbide, and More), End-User Industry (Metal Manufacturing and Fabrication, Automotive and Aerospace, and More), and Geography (Asia-Pacific, North America, Europe, South America, and Middle East and Africa).

Geography Analysis

Asia-Pacific accounted for 56% of global purchases in 2024, reflecting China's large machining base and India's accelerated infrastructure build-out. Government incentives for domestic EV battery manufacturing and electronics assembly further stimulate local demand. Japan and South Korea leverage advanced diamond semiconductor research to create new downstream uses for super-abrasives, such as slicing large-area diamond wafers. These factors collectively sustain Asia's leadership position and encourage multinationals to localize mixing and pressing operations.

North America retains strong momentum in aerospace, medical, and additive-manufacturing segments. Regulatory scrutiny on VOCs and particulate emissions propels shifts toward garnet blasting media and water-based coolants, generating product-mix upgrades.

Europe emphasizes sustainability and circular-economy principles, with suppliers like Saint-Gobain implementing recycled-bond systems to curtail carbon intensity. Adoption of super-abrasives is accelerating in Germany's precision engineering clusters, while southern Europe focuses on construction-related blasting and cutting disc consumption. South America, the Middle East, and Africa remain smaller in volume yet register healthy growth as industrialization deepens; Brazil's shipbuilding yards and Gulf petrochemical projects illustrate expanding end-user diversity. Local converting partnerships help global brands penetrate these regions, strengthening global coverage of the abrasives market.

- 3M

- Abrasive Technology

- ARC Abrasives Inc.

- Asahi Diamond Industrial Co. Ltd.

- CUMI

- Deerfos

- Fujimi Incorporated

- Imerys

- Mirka Ltd.

- NORITAKE CO., LIMITED

- Robert Bosch GmbH

- Saint-Gobain

- SAK ABRASIVES LIMITED

- Sia Abrasives Industries AG

- Tyrolit - Schleifmittelwerke Swarovski AG & Co KG

Additional Benefits:

- The market estimate (ME) sheet in Excel format

- 3 months of analyst support

TABLE OF CONTENTS

1 Introduction

- 1.1 Study Assumptions and Market Definition

- 1.2 Scope of the Study

2 Research Methodology

3 Executive Summary

4 Market Landscape

- 4.1 Market Overview

- 4.2 Market Drivers

- 4.2.1 Increasing Use in the Aerospace and Automotive Industries

- 4.2.2 Growing Metal Manufacturing and Fabrication Industries

- 4.2.3 Growing Manufacturing Activities in Emerging Economies

- 4.2.4 Additive-Manufacturing Post-processing Requiring Super-abrasives

- 4.2.5 Increased Adoption of Precision and CNC Machinery

- 4.3 Market Restraints

- 4.3.1 High production and Equipment Cost

- 4.3.2 Stringent Regulations on Usage of Abrasives

- 4.3.3 Substitution by Alternative Materials or Methods

- 4.4 Value Chain Analysis

- 4.5 Porter's Five Forces

- 4.5.1 Bargaining Power of Suppliers

- 4.5.2 Bargaining Power of Buyers

- 4.5.3 Threat of New Entrants

- 4.5.4 Threat of Substitutes

- 4.5.5 Degree of Competition

5 Market Size and Growth Forecasts (Value)

- 5.1 By Material

- 5.1.1 Natural Abrasives

- 5.1.2 Synthetic Abrasives

- 5.2 By Type

- 5.2.1 Bonded Abrasives

- 5.2.2 Coated Abrasives

- 5.2.3 Super Abrasives

- 5.3 By Abrasive Grain/Raw Material

- 5.3.1 Aluminum Oxide

- 5.3.2 Silicon Carbide

- 5.3.3 Ceramic and Zirconia Alumina

- 5.3.4 Others (Including Garnet)

- 5.4 By End-user Industry

- 5.4.1 Metal Manufacturing and Fabrication

- 5.4.2 Automotive and Aerospace

- 5.4.3 Electronics and Semiconductors

- 5.4.4 Construction and Infrastructure

- 5.4.5 Medical Devices

- 5.4.6 Oil and Gas

- 5.4.7 Others (Industrial Machinery and Agriculture Equipment)

- 5.5 By Geography

- 5.5.1 Asia-Pacific

- 5.5.1.1 China

- 5.5.1.2 India

- 5.5.1.3 Japan

- 5.5.1.4 South Korea

- 5.5.1.5 Malaysia

- 5.5.1.6 Thailand

- 5.5.1.7 Indonesia

- 5.5.1.8 Vietnam

- 5.5.1.9 Rest of Asia-Pacific

- 5.5.2 North America

- 5.5.2.1 United States

- 5.5.2.2 Canada

- 5.5.2.3 Mexico

- 5.5.3 Europe

- 5.5.3.1 Germany

- 5.5.3.2 United Kingdom

- 5.5.3.3 France

- 5.5.3.4 Italy

- 5.5.3.5 Spain

- 5.5.3.6 Nordic Countries

- 5.5.3.7 Turkey

- 5.5.3.8 Russia

- 5.5.3.9 Rest of Europe

- 5.5.4 South America

- 5.5.4.1 Brazil

- 5.5.4.2 Argentina

- 5.5.4.3 Colombia

- 5.5.4.4 Rest of South America

- 5.5.5 Middle East and Africa

- 5.5.5.1 Saudi Arabia

- 5.5.5.2 Qatar

- 5.5.5.3 United Arab Emirates

- 5.5.5.4 Nigeria

- 5.5.5.5 Egypt

- 5.5.5.6 South Africa

- 5.5.5.7 Rest of Middle East and Africa

- 5.5.1 Asia-Pacific

6 Competitive Landscape

- 6.1 Market Concentration

- 6.2 Strategic Moves

- 6.3 Market Share Analysis

- 6.4 Company Profiles (includes Global level Overview, Market level overview, Core Segments, Financials as available, Strategic Information, Market Rank/Share, Products and Services, Recent Developments)

- 6.4.1 3M

- 6.4.2 Abrasive Technology

- 6.4.3 ARC Abrasives Inc.

- 6.4.4 Asahi Diamond Industrial Co. Ltd.

- 6.4.5 CUMI

- 6.4.6 Deerfos

- 6.4.7 Fujimi Incorporated

- 6.4.8 Imerys

- 6.4.9 Mirka Ltd.

- 6.4.10 NORITAKE CO., LIMITED

- 6.4.11 Robert Bosch GmbH

- 6.4.12 Saint-Gobain

- 6.4.13 SAK ABRASIVES LIMITED

- 6.4.14 Sia Abrasives Industries AG

- 6.4.15 Tyrolit - Schleifmittelwerke Swarovski AG & Co KG

7 Market Opportunities and Future Outlook

- 7.1 White-space and Unmet-Need Assessment

- 7.2 Growing Use of Automation and Robotics