|

시장보고서

상품코드

1906125

충격 개질제 : 시장 점유율 분석, 업계 동향과 통계, 성장 예측(2026-2031년)Impact Modifier - Market Share Analysis, Industry Trends & Statistics, Growth Forecasts (2026 - 2031) |

||||||

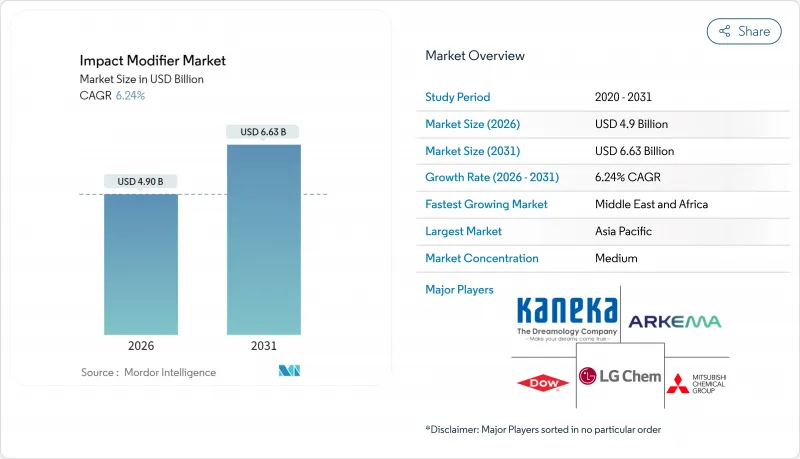

2026년 충격 개질제 시장 규모는 49억 달러로 평가되었고, 2025년 46억 1,000만 달러에서 성장했으며, 2031년에는 66억 3,000만 달러에 이를 것으로 예측됩니다.

2026년부터 2031년까지의 연평균 복합 성장률(CAGR)은 6.24%가 될 전망입니다.

이 성장세는 경량 자동차 부품, 내구성 건설 자재, 얇아진 포장 필름을 가능케 하는 폴리머의 내충격성을 강화하는 소재의 능력에 기반합니다. 아시아태평양 지역의 건설 붐이 수요를 주도하며 2024년 47.26%의 물량 점유율을 기록한 반면, 자동차 제조사들의 적극적인 경량화 전략으로 자동차 응용 분야는 연평균 6.45% 성장률을 보일 전망입니다. 아크릴로니트릴 부타디엔 스티렌(ABS)은 2024년 33.48% 점유율로 최대 제품 유형을 유지하지만, 아크릴 충격 개질제(AIM)는 실외 적용을 위한 내후성 컴파운드 수요로 6.42%의 가장 빠른 CAGR을 기록할 전망입니다. 폴리염화비닐(PVC)은 파이프 및 프로파일 수요에 힘입어 2024년 42.67%의 점유율로 사용량을 주도하는 반면, 자동차 제조업체들이 충돌 관련 부품에 충격 개질 복합재를 채택함에 따라 엔지니어링 플라스틱은 6.63%의 CAGR로 상승할 것입니다.

세계의 충격 개질제 시장 동향 및 인사이트

포장 수요 증가

포장 변환업체들은 전자상거래 유통 과정에서 발생하는 낙하 시험을 견딜 수 있도록 벽 두께를 얇게 하면서도 FDA 식품 접촉 요건을 충족하고 수지 질량을 줄이기 위해 충격개질 컴파운드를 사용합니다. 경질 포장 제형 개발자들은 두께를 낮추면서도 구조적 무결성을 유지하기 위해 개질제를 첨가하며, 특히 폐쇄형 순환 프로그램 대상 재사용 용기에 이를 적용합니다. 브랜드 소유자들은 재활용 흐름과의 호환성을 최우선시하여 투명성과 강도를 유지하는 하이브리드 개질제-가소제 시스템 수요를 촉진합니다. 소재 공급업체들은 고속 필름 라인에 적합한 용융 유동 특성을 맞춤화하여 대응합니다. 단일 소재 포맷으로의 지속적인 전환은 두께 감소된 포장을 위해 강성과 충격 저항을 균형 있게 조절하는 개질제의 필요성을 더욱 강화합니다.

PVC 파이프 프로파일 수요 증가

아시아태평양 지역 인프라 프로젝트에서는 설치 손상 및 압력 사이클링에 대한 저항성을 높이는 개질제가 적용된 대구경 PVC 파이프가 선호됩니다. 태풍 다발 지역의 건축 규정은 풍하중과 열적 스트레스를 견디도록 충격 개질 PVC 창 프로파일을 지정합니다. 도시 지하 유틸리티 그리드 확장으로 건설사들은 수십 년간 균열 없이 견디는 내구성 있는 도관이 필요합니다. ASTM D1784 및 ISO 4422와 같은 표준은 최소 충격 임계값을 규정하여 컴파운더들이 개질제 첨가량을 최적화하도록 압박합니다. GCC 국가들도 동일한 규격을 적용하며 중동 지역 상수도 프로젝트 시장 진출을 가속화하고 있습니다.

원료 가격 변동성(스티렌, 아크릴레이트)

스티렌 및 아크릴레이트 단량체의 가격 변동은 생산자 마진을 압박하여 현물 가격 책정과 단기 계약을 촉진하며, 이는 가산업체에 불안을 야기합니다. 계획되지 않은 크래커 가동 중단으로 인한 공급 차질은 납품 비용을 급등시켜 컴파운더들이 할당량을 배분하도록 강요합니다. 구매자들은 다중 공급원 전략으로 헤지하지만, 원료 공급 차질이 공급망 전반으로 확산될 경우 차별화가 여전히 어렵습니다. 일부 OEM 업체들은 변동성 완화를 위해 위탁 가공 계약을 체결하지만, 더 높은 재고 위험을 감수합니다. 아시아 원료 생산지의 변동성 높은 에너지 비용은 공급된 변성제 가격의 예측 불가능성을 가중시킵니다.

부문 분석

ABS는 2025년 충격 변성제 시장 점유율 32.92%를 유지하며 가전 제품 하우징 및 자동차 내부 트림 시장을 주도했습니다. 그러나 AIM은 우수한 UV 내구성으로 차체 외부 패널 및 창문 프로파일을 지원하며 6.36%의 연평균 성장률(CAGR)로 성장을 이끌고 있습니다. AIM에 기인한 충격 개질제 시장 규모는 혹독한 기후 조건에서 건물 외벽의 수명 연장이 요구됨에 따라 꾸준히 확대될 전망입니다. ASA는 내화학성이 필요한 특수 연료 접촉 부품에 활용되며, MBS는 투명성과 낙하 시험 내구성을 결합한 투명 PVC 포장을 가능하게 합니다. 난연성 또는 고무성 성능이 최우선인 분야에서는 EPDM과 CPE가 솔루션을 완성합니다. 모든 유형에 걸쳐 재활용재 호환성은 제조업체들이 순환 경제 목표에 부합함에 따라 결정적인 구매 요인으로 부상하고 있습니다.

지속적인 AIM 채택은 또한 광택 표면에 스트레스 백화 현상이 발생하지 않도록 하는 소재가 필요한 자동차 스타일링 틈새를 반영합니다. ABS는 강성, 내열성 및 착색 유연성의 균형 덕분에 대시보드 및 필러 영역에서 여전히 필수적입니다. 장기적으로 생산자들은 더 엄격한 충돌 에너지 소산 기준을 충족시키기 위해 아크릴 코어와 탄성체 쉘을 혼합한 하이브리드 솔루션을 예상하고 있습니다. 개질제 화학 성분과 재생 폴리올레핀 유입량 간의 상호작용은 연구 우선순위로 부상하고 있습니다. 지역별 규제가 신차 및 신축 건물에 소비 후 수지 사용 기준을 의무화하고 있기 때문입니다.

지역별 분석

아시아태평양 지역의 2025년 시장 점유율 46.78%는 중국의 대규모 프로젝트 추진과 인도의 자동차 생산량 증가에 기인합니다. 충격 개질 PVC 파이프 시스템은 신규 도시 상수도망의 핵심을 이루며, 엔지니어링 플라스틱은 지역 내 OEM 공장에서 대시보드, 필러, 배터리 적용 분야를 장악하고 있습니다. 일본 자동차 제조사들은 측면 충돌 성능을 저하시키지 않으면서 차량 중량을 줄이기 위해 개질 PP 및 PC/ABS 블렌드를 도입하고 있습니다. 공급망 변화의 혜택을 받는 아세안(ASEAN) 제조업체들은 광택과 강도를 위해 ABS 개질제를 사용하는 가전제품 수출을 확대하고 있습니다.

중동 및 아프리카에서는 석유화학 원료의 근접성에 의한 개질제 생산 비용의 저감에 의해 CAGR6.50%를 달성하고 있습니다. 사우디아라비아의 거대한 프로젝트에서는 모래 폭풍이나 고자외선을 견디는 내충격성 프로파일이 커튼월로 지정되어 있습니다. 남아프리카의 자동차 조립 제조업체는 현지 충돌 안전 규정을 충족하면서 부품 무게를 줄이기 위해 개질제를 채택하고 있습니다. 북미에서는 국내 배터리 공장 건설을 추진하는 정책이 개질 폴리아미드제 실드 수요를 자극하고, 연방 인프라 기금에 의한 건설 착공 증가가 PVC 도관의 소비를 밀어 올리고 있습니다. 유럽에서는 엄격한 REACH 규제에 의해 바닥재나 케이블 덕트용 저 VOC 개질제의 도입이 가속하고 있습니다. 남미에서는 다국간 은행의 대출에 의한 고속도로 건설로 AIM 강화 PVC제의 대구경 압력 파이프가 채택되고 있습니다. 한편, 브라질 자동차 제조업체에서는 고에탄올 혼합 연료에 대응하기 위해, 보닛내 덕트에 EPDM 그래프트 개질제의 시험 도입을 진행시키고 있습니다.

기타 혜택 :

- 엑셀 형식 시장 예측(ME) 시트

- 3개월간의 애널리스트 지원

자주 묻는 질문

목차

제1장 서론

- 조사의 전제조건과 시장 정의

- 조사 범위

제2장 조사 방법

제3장 주요 요약

제4장 시장 상황

- 시장 개요

- 시장 성장 촉진요인

- 포장 수요 증가

- PVC 파이프 및 프로파일 수요 증가

- 아시아태평양의 건설 주도 수지 수요 증가

- 자동차 경량화 및 안전성 강화

- 재생 플라스틱 함유 제품에 필요한 호환제-IM 하이브리드

- 시장 성장 억제요인

- 원료 가격의 변동성(스티렌, 아크릴레이트)

- 강화되는 VOC 및 PVC 규제

- 고재활용 수지 흐름의 가공 문제

- 밸류체인 분석

- Porter's Five Forces

- 공급기업의 협상력

- 구매자의 협상력

- 신규 참가업체의 위협

- 대체품의 위협

- 경쟁도

제5장 시장 규모와 성장 예측(금액)

- 유형별

- 아크릴로니트릴, 부타디엔, 스티렌(ABS)

- 아크릴계 충격 개질제(AIM)

- 아크릴로니트릴, 스티렌, 아크릴레이트(ASA)

- 메타크릴산부타디엔, 스티렌(MBS)

- 에틸렌, 프로파일렌, 디엔, 모노머(EPDM)

- 염화 폴리에틸렌(CPE)

- 기타 유형

- 용도별

- 폴리염화비닐(PVC)

- 나일론

- 폴리부틸렌테레프탈레이트(PBT)

- 엔지니어링 플라스틱

- 기타 용도

- 최종 사용자 산업별

- 포장

- 건설

- 자동차

- 소비재

- 전기 및 전자 기기

- 기타 최종 사용자 산업

- 지역별

- 아시아태평양

- 중국

- 인도

- 일본

- 한국

- ASEAN 국가

- 기타 아시아태평양

- 북미

- 미국

- 캐나다

- 멕시코

- 유럽

- 독일

- 영국

- 프랑스

- 스페인

- 이탈리아

- 러시아

- 북유럽 국가

- 기타 유럽

- 남미

- 브라질

- 아르헨티나

- 기타 남미

- 중동 및 아프리카

- 사우디아라비아

- 남아프리카

- 기타 중동 및 아프리카

- 아시아태평양

제6장 경쟁 구도

- 시장 집중도

- 전략적 동향

- 시장 점유율**/순위 분석

- 기업 프로파일

- Akdeniz Kimya

- Arkema

- BASF

- CLARIANT

- Dow

- Evonik Industries

- Formosa Plastics Corporation

- INEOS Styrolution Group GmbH

- Kaneka Corporation

- LANXESS

- LG Chem

- Mitsubishi Chemical Corporation

- Plastics Color Corporation

- Shandong Novista Chemicals Co.,Ltd.

- Shandong Ruifeng Chemical Cp.Ltd

- SI Group, Inc.

- SONGWON

- Sundow Polymers Co., Ltd.

- Wacker Chemie AG

제7장 시장 기회와 장래의 전망

HBR 26.02.04Impact Modifier market size in 2026 is estimated at USD 4.9 billion, growing from 2025 value of USD 4.61 billion with 2031 projections showing USD 6.63 billion, growing at 6.24% CAGR over 2026-2031.

Growth rests on the material's ability to toughen polymers that enable lightweight automotive parts, resilient construction components and downgauged packaging films. Asia-Pacific's building boom anchors demand, accounting for a 47.26% volume share in 2024, while automotive applications increase at a 6.45% CAGR as vehicle makers pursue aggressive weight-reduction strategies. Acrylonitrile Butadiene Styrene (ABS) remains the largest product type with 33.48% share in 2024, but Acrylic Impact Modifiers (AIM) deliver the fastest 6.42% CAGR as outdoor applications require weatherable compounds. Polyvinyl Chloride (PVC) dominates usage with 42.67% share in 2024 on the strength of pipe and profile demand, whereas engineering plastics climb at 6.63% CAGR as automakers adopt impact-modified composites for crash-relevant parts.

Global Impact Modifier Market Trends and Insights

Growing Packaging Demand

Packaging converters deploy impact-modified compounds so thinner walls survive drop tests encountered in e-commerce distribution, meeting FDA food-contact requirements while reducing resin mass. Rigid packaging formulators add modifiers to downgrade thickness and keep structural integrity, especially in reusable containers targeted at closed-loop programs. Brand owners prioritize compatibility with recycled streams, spurring demand for hybrid modifier-compatibilizer systems that maintain clarity and toughness. Material suppliers respond by tailoring melt-flow characteristics that suit high-speed film lines. The ongoing shift toward mono-material formats intensifies the need for modifiers that balance stiffness and impact for downgauged packages.

PVC Pipe and Profile Boom

Asia-Pacific infrastructure projects favor large-diameter PVC pipes where modifiers raise resistance to installation damage and pressure cycling. Building codes in typhoon-prone regions specify impact-modified PVC window profiles to withstand wind loads and thermal stress. As cities expand underground utility grids, contractors require rugged conduits that last decades without cracking. Standards such as ASTM D1784 and ISO 4422 dictate minimum impact thresholds, pushing compounders to optimize modifier loading. GCC countries replicate these specifications, accelerating penetration into Middle Eastern water projects.

Raw-Material Price Volatility (Styrene, Acrylates)

Styrene and acrylate monomer swings compress producer margins, prompting spot-pricing and shorter contracts that unsettle converters. Supply interruptions tied to unplanned cracker outages can lift delivered costs sharply, forcing compounders to ration allocations. Buyers hedge through multi-source strategies, yet differentiation remains difficult when feedstock disruptions cascade through the chain. Some OEMs lock in tolling deals to cushion volatility but accept higher inventory risk. Volatile energy costs in Asia's feedstock centers compound unpredictability in delivered modifier prices.

Other drivers and restraints analyzed in the detailed report include:

- Construction-Led Resin Uptake in Asia-Pacific

- Automotive Lightweighting and Safety Focus

- Tightening VOC and PVC Regulations

For complete list of drivers and restraints, kindly check the Table Of Contents.

Segment Analysis

ABS retained 32.92% of impact modifier market share in 2025, anchoring appliance housings and interior automotive trim. AIM, however, leads growth with a 6.36% CAGR as its superior UV durability supports exterior body panels and window profiles. The impact modifier market size attributable to AIM is projected to expand steadily as building facades demand longer service life under harsh climates. ASA serves niche fuel-contact parts needing chemical resistance, while MBS enables clear PVC packaging that combines transparency with drop-test integrity. EPDM and CPE round out the suite where flame-retardant or elastomeric performance is paramount. Across all types, recyclate compatibility becomes a decisive purchase factor as manufacturers align with circular-economy targets.

Continued AIM uptake also reflects tight automotive styling gaps that require materials to keep glossy surfaces free from stress-whitening. ABS remains indispensable in dashboard and pillar areas thanks to its balance of rigidity, heat resistance and coloring flexibility. Long-term, producers anticipate hybrid solutions blending acrylic cores with elastomeric shells to satisfy stricter crash-energy dissipation metrics. The interplay between modifier chemistry and recycled polyolefin streams is a research priority because regional mandates now require post-consumer resin thresholds in new cars and buildings.

The Impact Modifier Market Report is Segmented by Type (Acrylonitrile Butadiene Styrene, Acrylic Impact Modifiers, Acrylonitrile Styrene Acrylate, and More), Application (Polyvinyl Chloride, Nylon, Polybutylene Terephthalate, and More), End-User Industry (Packaging, Construction, Automotive, and More), and Geography (Asia-Pacific, North America, Europe, and More). The Market Forecasts are Provided in Terms of Value (USD).

Geography Analysis

Asia-Pacific's commanding 46.78% share in 2025 stems from China's megaproject pipeline and India's swelling auto output. Impact-modified PVC pipe systems form the backbone of new municipal water grids, and engineering plastics capture dashboard, pillar, and battery applications across regional OEM plants. Japanese automakers deploy modified PP and PC/ABS blends to cut vehicle weight without compromising side-impact scores. ASEAN manufacturers-benefiting from shifts in supply chains-expand appliance exports that rely on ABS modifiers for gloss and toughness.

The Middle East & Africa enjoys a 6.50% CAGR as petrochemical feedstock proximity lowers modifier production cost. Saudi Arabia's giga-projects specify impact-resistant profiles for curtain walls that withstand sandstorms and high UV exposure. South Africa's auto assemblers adopt modifiers to meet local crash regulations while reducing part weight. North America's policy push for domestic battery plants stimulates demand for modified polyamide shields, and construction starts supported by federal infrastructure funds lift PVC conduit consumption. Europe's stringent REACH rules spur the rollout of low-VOC modifiers in flooring and cable ducts. South America's highways, financed by multilateral banks, absorb large-diameter pressure pipes made from AIM-enhanced PVC; meanwhile Brazilian automakers trial EPDM-grafted modifiers in under-hood ducts to handle ethanol-rich fuel blends.

- Akdeniz Kimya

- Arkema

- BASF

- CLARIANT

- Dow

- Evonik Industries

- Formosa Plastics Corporation

- INEOS Styrolution Group GmbH

- Kaneka Corporation

- LANXESS

- LG Chem

- Mitsubishi Chemical Corporation

- Plastics Color Corporation

- Shandong Novista Chemicals Co.,Ltd.

- Shandong Ruifeng Chemical Cp.Ltd

- SI Group, Inc.

- SONGWON

- Sundow Polymers Co., Ltd.

- Wacker Chemie AG

Additional Benefits:

- The market estimate (ME) sheet in Excel format

- 3 months of analyst support

TABLE OF CONTENTS

1 Introduction

- 1.1 Study Assumptions and Market Definition

- 1.2 Scope of the Study

2 Research Methodology

3 Executive Summary

4 Market Landscape

- 4.1 Market Overview

- 4.2 Market Drivers

- 4.2.1 Growing packaging demand

- 4.2.2 PVC pipe and profile boom

- 4.2.3 Construction-led resin uptake in Asi-Pacific

- 4.2.4 Automotive lightweighting and safety focus

- 4.2.5 Recycled-content plastics need compatibilizer-IM hybrids

- 4.3 Market Restraints

- 4.3.1 Raw-material price volatility (styrene, acrylates)

- 4.3.2 Tightening VOC and PVC regulations

- 4.3.3 Processing issues with high-recycle resin streams

- 4.4 Value Chain Analysis

- 4.5 Porter's Five Forces

- 4.5.1 Bargaining Power of Suppliers

- 4.5.2 Bargaining Power of Buyers

- 4.5.3 Threat of New Entrants

- 4.5.4 Threat of Substitute Products

- 4.5.5 Degree of Competition

5 Market Size and Growth Forecasts (Value )

- 5.1 By Type

- 5.1.1 Acrylonitrile Butadiene Styrene (ABS)

- 5.1.2 Acrylic Impact Modifiers (AIM)

- 5.1.3 Acrylonitrile Styrene Acrylate (ASA)

- 5.1.4 Methacrylate-Butadiene- Styrene (MBS)

- 5.1.5 Ethylene Propylene Diene Monomer (EPDM)

- 5.1.6 Chlorinated Polyethylene (CPE)

- 5.1.7 Other Types

- 5.2 By Application

- 5.2.1 Polyvinyl Chloride (PVC)

- 5.2.2 Nylon

- 5.2.3 Polybutylene Terephthalate (PBT)

- 5.2.4 Engineering Plastics

- 5.2.5 Other Applications

- 5.3 By End-user Industry

- 5.3.1 Packaging

- 5.3.2 Construction

- 5.3.3 Automotive

- 5.3.4 Consumer Goods

- 5.3.5 Electrical and Electronics

- 5.3.6 Other End-user Industries

- 5.4 By Geography

- 5.4.1 Asia-Pacific

- 5.4.1.1 China

- 5.4.1.2 India

- 5.4.1.3 Japan

- 5.4.1.4 South Korea

- 5.4.1.5 ASEAN Countries

- 5.4.1.6 Rest of Asia-Pacific

- 5.4.2 North America

- 5.4.2.1 United States

- 5.4.2.2 Canada

- 5.4.2.3 Mexico

- 5.4.3 Europe

- 5.4.3.1 Germany

- 5.4.3.2 United Kingdom

- 5.4.3.3 France

- 5.4.3.4 Spain

- 5.4.3.5 Italy

- 5.4.3.6 Russia

- 5.4.3.7 NORDIC Countries

- 5.4.3.8 Rest of Europe

- 5.4.4 South America

- 5.4.4.1 Brazil

- 5.4.4.2 Argentina

- 5.4.4.3 Rest of South America

- 5.4.5 Middle-East and Africa

- 5.4.5.1 Saudi Arabia

- 5.4.5.2 South Africa

- 5.4.5.3 Rest of Middle-East and Africa

- 5.4.1 Asia-Pacific

6 Competitive Landscape

- 6.1 Market Concentration

- 6.2 Strategic Moves

- 6.3 Market Share**/Ranking Analysis

- 6.4 Company Profiles (includes Global level Overview, Market level overview, Core Segments, Financials as available, Strategic Information, Market Rank/Share for key companies, Products and Services, and Recent Developments)

- 6.4.1 Akdeniz Kimya

- 6.4.2 Arkema

- 6.4.3 BASF

- 6.4.4 CLARIANT

- 6.4.5 Dow

- 6.4.6 Evonik Industries

- 6.4.7 Formosa Plastics Corporation

- 6.4.8 INEOS Styrolution Group GmbH

- 6.4.9 Kaneka Corporation

- 6.4.10 LANXESS

- 6.4.11 LG Chem

- 6.4.12 Mitsubishi Chemical Corporation

- 6.4.13 Plastics Color Corporation

- 6.4.14 Shandong Novista Chemicals Co.,Ltd.

- 6.4.15 Shandong Ruifeng Chemical Cp.Ltd

- 6.4.16 SI Group, Inc.

- 6.4.17 SONGWON

- 6.4.18 Sundow Polymers Co., Ltd.

- 6.4.19 Wacker Chemie AG

7 Market Opportunities and Future Outlook

- 7.1 White-space and Unmet-Need Assessment