|

시장보고서

상품코드

1906244

폴리비닐부티랄(PVB) 중간막 시장 : 점유율 분석, 업계 동향 및 통계, 성장 예측(2026-2031년)Polyvinyl Butyral (PVB) Interlayers - Market Share Analysis, Industry Trends & Statistics, Growth Forecasts (2026 - 2031) |

||||||

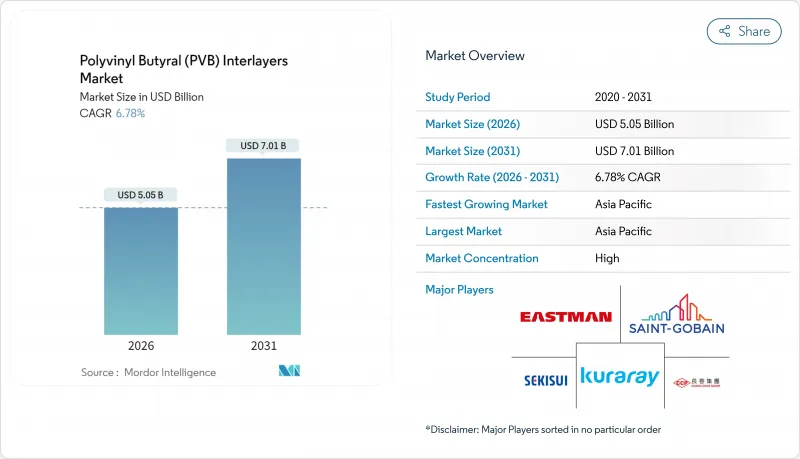

폴리비닐부티랄(PVB) 중간막 시장은 2025년 47억 3,000만 달러에서 2026년에는 50억 5,000만 달러로 성장하고 2026년부터 2031년에 걸쳐 CAGR 6.78%로 성장을 지속하여 2031년까지 70억 1,000만 달러에 달할 전망입니다.

안전규제의 강화, 지속가능성에 대한 요구, 경량 차량과 환경친화적인 건축물에 대한 추진이 확대를 지원하는 기반이 되고 있습니다. 전기자동차 프로그램에 의해 전면 유리에서 모든 창문으로 유리의 사용 범위가 확대되고 있는 한편, LEED 기준에 근거한 건축에서는 태양열의 침투를 억제해 자외선을 차단하는 고성능 적층 파사드가 지정되고 있습니다. 제조업체 각사는 차음성, 일사 제어, 새 충돌 방지 기능을 조합한 다기능 필름을 발표하고 있으며, 이에 의해 폴리비닐부티랄(PVB) 중간막 시장의 잠재적인 기회가 확대하고 있습니다. 한편, 원재료 비용의 변동과 아직 발전 도상에 있는 재활용 경로가 이익률을 압박하고 주요 공급업체 간의 수직 통합을 촉진하고 있습니다.

세계의 폴리비닐부티랄(PVB) 중간막 시장의 동향 및 인사이트

자동차 및 건축 분야에서의 접합 안전 유리 도입 확대

전기자동차 프로그램은 엔진 소음의 마스킹 효과를 없애면서 음향 폴리비닐부티랄 층을 통합한 측면 유리 및 후면 유리에 대한 OEM 수요가 증가하고 있습니다. 세키스이 화학 공업의 최신 S-LEC 시리즈는 근적외선을 차단하고 차내 온도 상승을 억제하여 항속 거리를 연장합니다. 건축가들은 동시에 고층 빌딩의 외벽에 대형 적층 유리 패널을 설계합니다. 이 경우 중간막은 충격 에너지를 흡수하고 파편을 접착 상태로 유지하여 거주자의 안전을 보장합니다. 부문을 넘어선 기술 이전은 개발 사이클을 단축하고 한 최종 용도 분야에서의 혁신이 신속하게 다른 분야로 이행하기 때문에 폴리비닐부티랄(PVB) 중간막 시장을 강화하고 있습니다.

차량 탑승자 안전 및 유리 강도에 관한 규제 요건

미국 NHTSA의 연방 자동차 안전 기준 217a는 2027년에 시행되어 장거리 버스로의 첨단 유리 도입을 의무화할 예정입니다. 이로 인해 폴리비닐부티랄(PVB) 중간막 시장의 수요 기반이 크게 확대될 전망입니다. 유럽의 ECE 개정도 보행자 안전과 횡전시의 강도를 중시하고, 자동차 제조업체는 고탄성률 중간막을 이용한 두께가 있는 다층 접합 유리로의 이행을 요구받고 있습니다. 규제 강화에 의해 차량당 재료 사용량이 증가하고, 광범위한 온도 범위에서 투명성을 유지하는 내충격성 필름의 생산이 가능한 공급자가 우위를 점할 전망입니다.

폴리비닐부티랄 수지 및 첨가제의 가격 변동

세키스이 화학 공업은 2024년 10월에 S-LEC 필름의 리스트 가격을 6-15% 인상했으며, 이에 이스트만은 2025년 4월부터 가소제를 1파운드당 0.04달러 인상했습니다. 중국이 2025년 1월 PVC 수입 관세를 5.5%로 높이면서 수지 가공업자에게는 22.95-23.85달러/톤의 추가 비용 부담이 발생합니다. OEM 계약에서는 모델 사이클마다 가격이 고정되는 경우가 많기 때문에 다운스트림 가공업자는 이익률의 축소에 직면해, 폴리비닐부티랄(PVB) 중간막 시장 전체에서 원료의 확보와 가격 변동 리스크의 헤지를 도모하기 위해 업계 재편이나 수직 통합의 심화가 진행되고 있습니다.

부문 분석

표준 필름은 2025년 매출의 61.62%를 차지했으며 안전 유리에서의 보급이 이를 뒷받침하고 있습니다. 한편, 전기자동차의 구동계가 풍찰음이나 타이어 소음을 노출시키므로 차음 필름은 CAGR 7.48%로 확대 중입니다. 서플렉스 Q는 제조 공정의 변경 없이 차내 소리 압력을 최대 7dB 저감합니다. 방음, 차광, 구조 특성을 단일 적층에 통합한 다기능 하이브리드 제품은 부품 갯수 감소를 목표로 하는 자동차 제조업체의 관심을 모으고 있습니다. 방음 솔루션용 폴리비닐부티랄(PVB) 중간막 시장의 규모는 2026년 5억 달러에서 2031년에는 7억 1,000만 달러로 확대될 것으로 전망되고 있으며, 가치 구성의 변화가 나타나고 있습니다. 자외선 차단 등급과 허리케인 대응 등급은 틈새 시장에서 높은 수익을 유지하고 있으며, 특히 극단적인 기상 조건에 취약한 미국 해안부와 카리브해의 건설 시장에서 수요가 높아지고 있습니다.

경쟁 측면에서는 제품 포트폴리오의 폭이 단가를 초과하는 결정적 요인이 되고 있습니다. 가소제 비율을 조정하여 표준품에서 방음품으로 전환 가능한 호환 코어를 제공하는 제조업체는 공장 가동률을 최적화하고 세계 OEM과의 듀얼 소싱 계약을 획득하고 있습니다. 이 기능은 기존 필름 대체를 가속화하면서 공급업체 종속 상황을 강화하고 폴리비닐부티랄(PVB) 중간막 시장에서 가격 결정력을 뒷받침합니다.

시트 및 롤 제품은 성숙한 물류 및 라미네이트 설비로 2025년 출하량의 84.10%를 차지했습니다. 그러나 외관 계약자가 폐기물 감소 및 라인 속도 향상을 요구하는 가운데 프로젝트별 특정 치수로 공급되는 맞춤형 컷 필름은 CAGR 7.55%로 확대 중입니다. 디지털 나이프나 레이저 시스템에 의해 BIM 모델을 반영한 커스텀 레이아웃이 가능해져, 현장에서의 트리밍 작업이 줄어들고 있습니다. 맞춤형 폴리비닐부티랄(PVB) 중간막의 시장 점유율은 2025년에 15.90%에 달하였으며, 도시 지역에서 메가 프로젝트가 증가함에 따라 2031년까지 20%를 초과할 가능성이 있습니다. 폭 3.2m를 넘는 대형 패널의 수송에는 현지 라미네이션 거점이 불가피하며 이는 생산 거점의 지역 분산화나 필름 제조업체와 파사드 유리 시공업자 간의 제휴를 촉진합니다.

가치 창조는 수지 톤수에서 서비스로 이행하고 있습니다. 구조 시뮬레이션, 적시 키트 납품, 현장 기술 지원을 패키징하는 공급업체는 상품 참여 기업이 추종하기 어려운 무형 차별화 요소를 수익화하고 있습니다. 이러한 능력은 수지 가격이 연화되어도 평균 판매 가격을 올리고 폴리비닐부티랄(PVB) 중간막 시장 전체에서 이익률을 보호합니다.

폴리비닐부티랄(PVB) 중간막 시장의 보고서는 유형별(표준 PVB, 방음 PVB 등), 형태별(시트 및 롤형, 커스텀 컷 및 사전 접합 필름), 용도별(자동차용 전면 유리, 자동차용 측면 유리 및 후면 유리 등), 최종 사용자 산업별(자동차 및 운송, 건축 및 건설 등), 지역별(아시아태평양, 북미 등)로 구분됩니다.

지역별 분석

아시아태평양은 2025년 세계 수익의 44.35%를 차지하였으며 7.84%의 연평균 복합 성장률(CAGR)로 성장할 전망입니다. 이는 중국의 연간 2,500만대에 이르는 자동차 생산 대수와 기록적인 도시 건설 속도에 뒷받침되고 있습니다. 2025년 1월 PVC 수입 관세가 5.5%로 인상됨에 따라 수지 비용이 23달러/톤 증가했으며, 유리 가공업자는 국내 PVB 필름 공급업체로의 전환을 고려하고 있습니다. 인도에서는 자동차 판매 확대와 스마트 시티 계획이 추가적인 성장 요인이 되고 있습니다(하지만 기반은 작은 편임). 일본과 한국의 주요 제조업체는 차음 및 차광 기술의 혁신을 도입하며 이는 지역 공급 체인 전체에 파급되고 있습니다. 한편 ASEAN 국가들은 낮은 인건비를 활용하면서 아시아 물류권 내에 위치한 이점을 살려 새로운 접합 유리 생산 능력을 확보하고 있습니다.

북미는 안정적인 교체 수요 시장이며 미국 도로 교통 안전국(NHTSA)의 엄격한 규제로 사양 수준이 향상되고 있습니다. 2027년 시행 예정인 버스용 유리에 대한 규제는 수요량과 복잡성을 높일 것으로 전망됩니다. 에너지 절약 목적의 건물 리노베이션과 특히 미국의 선벨트 지역에서는 피크 시 냉방 부하를 상쇄하는 차광성 PVB가 선호됩니다. 캐나다의 연방 탄소 가격 시스템은 고단열 유리로의 리노베이션 선택을 더욱 촉진하고 폴리비닐부티랄(PVB) 중간막 시장의 잠재적 수요층을 확대합니다.

유럽은 기술 중심의 자세를 유지하며 확대 생산자 책임 제도에 의해 재활용에 대한 기대가 높아지고 있습니다. 2024년 Tarkett사가 달성한 접합 단재 재생 기술의 혁신으로 신규 PVB에 비해 탄소 집약도가 25분의 1로 저감되었습니다. 이러한 진보로 재생재의 사용은 규제 대응의 부담에서 마케팅상의 강점으로 변화하고 있습니다. 수요의 성장은 완만하지만, 다기능 저탄소 중간막의 충실한 제품 구성으로 인해 수량 이상으로 가치가 계속 상승하고 있습니다.

남미, 중동 및 아프리카는 함께 세계 매출의 10% 미만을 차지하지만 소규모 기반에서 두 자릿수의 성장을 실현하고 있습니다. 브라질의 자동차 수요 회복과 걸프 지역의 거대 건설 프로젝트에서는 내열성과 모래에 대한 마모성이 우수한 유리가 요구되고 있습니다. 열대 기후를 위해 배합을 최적화한 공급업체는 지역 규제의 강화에 따라 조기에 영향력을 확립하고 폴리비닐부티랄(PVB) 중간막 시장에서 미래 규모 확대의 기반을 마련하고 있습니다.

기타 혜택

- 시장 예측(ME) 엑셀 시트

- 3개월 애널리스트 서포트

자주 묻는 질문

목차

제1장 서론

- 조사 전제조건 및 시장 정의

- 조사 범위

제2장 조사 방법

제3장 주요 요약

제4장 시장 상황

- 시장 개요

- 촉진요인

- 자동차 및 건설 분야에서의 접합 안전 유리 도입 확대

- 탑승자 안전 및 유리 강도에 관한 규제 요건

- 에너지 절약형 유리 및 자외선 보호 기능에 대한 수요 증가

- 그린빌딩 및 LEED 인증건축 확대

- 전면 유리 및 건축용 유리 패널의 교체율 증가

- 억제요인

- 폴리비닐부티랄(PVB) 수지 및 첨가제의 가격 변동

- 사용 제품의 재생 이용 제약

- 대형 롤의 수송에서의 물류상 과제

- 밸류체인 분석

- Porter's Five Forces

- 신규 참가업체의 위협

- 구매자의 협상력

- 공급자의 협상력

- 대체품의 위협

- 경쟁 기업 간 경쟁 관계

제5장 시장 규모 및 성장 예측

- 유형별

- 표준 폴리비닐부티랄(PVB) 중간막

- 음향 폴리비닐부티랄(PVB) 중간막

- 일사제어 폴리비닐부티랄(PVB) 중간막

- 착색 및 조색 폴리비닐부티랄(PVB) 중간막

- 내자외선성 및 고성능 폴리비닐부티랄(PVB) 중간막

- 형태별

- 시트 및 롤 형상

- 커스텀 컷 및 사전 접합 필름

- 용도별

- 자동차용 전면 유리

- 자동차용 측면 유리 및 후면 유리

- 건축용 유리(창, 외관, 지붕)

- 내장용 장식 유리 및 파티션

- 특수 용도(방탄 및 방폭)

- 최종 사용자 업계별

- 자동차 및 운송 장비

- 건축 및 건설

- 방위 및 보안

- 소비자용 전자기기 및 스마트 디스플레이

- 기타 최종 사용자 산업(철도, 항공우주, 선박)

- 지역별

- 아시아태평양

- 중국

- 인도

- 일본

- 한국

- ASEAN 국가

- 기타 아시아태평양

- 북미

- 미국

- 캐나다

- 멕시코

- 유럽

- 독일

- 영국

- 프랑스

- 이탈리아

- 스페인

- 러시아

- 북유럽 국가

- 기타 유럽

- 남미

- 브라질

- 아르헨티나

- 기타 남미

- 중동 및 아프리카

- 사우디아라비아

- 남아프리카

- 기타 중동 및 아프리카

- 아시아태평양

제6장 경쟁 구도

- 시장 집중도

- 전략적 동향

- 시장 점유율(%) 및 순위 분석

- 기업 프로파일

- Chang Chun Group

- Eastman Chemical Company

- Everlam

- Genau Manufacturing Company LLP(GMC LLP)

- Guangzhou Aojisi New Material Co., Ltd.

- Huakai Plastic(Chongqing) Co., Ltd.

- Jiangsu Daruihengte Science & Technology Co., Ltd.

- Jinjing(Group) Co., Ltd.

- KB PVB

- Kuraray Co., Ltd.

- Saint-Gobain

- SEKISUI CHEMICAL CO., LTD.

- ZHEJIANG DECENT NEW MATERIAL CO., LTD

제7장 시장 기회 및 미래 전망

CSM 26.01.21The Polyvinyl Butyral Interlayers market is expected to grow from USD 4.73 billion in 2025 to USD 5.05 billion in 2026 and is forecast to reach USD 7.01 billion by 2031 at 6.78% CAGR over 2026-2031.

Rising safety regulations, sustainability mandates and the push for lighter vehicles and greener buildings anchor this expansion. Electric-vehicle programs are widening the glazing envelope from the windshield to every window, while LEED-driven construction specifies high-performance laminated facades that curb solar heat gains and block ultraviolet radiation. Manufacturers are unveiling multi-functional films that combine acoustic damping, solar control and bird-collision deterrence, thereby enlarging the addressable opportunity for the polyvinyl butyral interlayers market. At the same time, raw-material cost swings and still-nascent recycling routes squeeze margins and spur vertical integration among leading suppliers.

Global Polyvinyl Butyral (PVB) Interlayers Market Trends and Insights

Growing Adoption of Laminated Safety Glass in Automotive and Construction

Electric-vehicle programs remove the masking effect of engine noise, intensifying OEM demand for side and rear glass that integrates acoustic polyvinyl butyral layers. SEKISUI's latest S-LEC series blocks near-infra-red radiation to trim cabin heat and extend driving range. Architects simultaneously specify oversized laminated panels in high-rise facades, where the interlayer absorbs impact energy and keeps shards bonded for occupant safety. Trans-sector technology transfer shortens development cycles and reinforces the polyvinyl butyral interlayers market as innovations in one end-use quickly migrate to the other.

Regulatory Mandates for Vehicle-Occupant Safety and Glass Strength

The U.S. NHTSA Federal Motor Vehicle Safety Standard 217a comes into effect in 2027 and compels advanced glazing on long-distance buses, materially enlarging the downstream pool for the polyvinyl butyral interlayers market. Similar ECE revisions in Europe focus on pedestrian safety and rollover integrity, driving OEMs toward thicker multi-layer laminates with higher-modulus interlayers. Regulations heighten per-vehicle material loading and reward suppliers capable of formulating impact-resistant films that remain clear under wider temperature ranges.

Price Fluctuations in Polyvinyl Butyral Resins and Additives

SEKISUI raised S-LEC film list prices by 6-15% in October 2024, followed by Eastman adding USD 0.04/lb on plasticizers from April 2025. China's January 2025 tariff lift on PVC imports to 5.5% imposes an incremental USD 22.95-23.85/t cost burden on resin processors. Because OEM contracts often lock prices for model cycles, downstream fabricators face margin compression, prompting consolidation and deeper vertical integration to secure feedstock and hedge volatility across the polyvinyl butyral interlayers market.

Other drivers and restraints analyzed in the detailed report include:

- Rising Demand for Energy-Efficient Glazing and UV Protection

- Expansion of Green Buildings and LEED-Certified Construction

- Limitations in Recycling of End-of-Life PVB Interlayers

For complete list of drivers and restraints, kindly check the Table Of Contents.

Segment Analysis

Standard films delivered 61.62% of 2025 revenue, underscoring their ubiquity in safety glass. Meanwhile acoustic formats are growing at 7.48% CAGR as electric-vehicle drivetrains expose wind and tire noise. Saflex Q reduces cabin sound pressure by up to 7 dB without process retooling. Multi-functional hybrids that embed acoustic, solar and structural properties in one stack entice automakers to curb part counts. The polyvinyl butyral interlayers market size for acoustic solutions is projected to climb from USD 0.5 billion in 2026 to USD 0.71 billion in 2031, illustrating a shift in value mix. UV-screening and hurricane-rated grades stay niche yet profit-rich, particularly in coastal U.S. and Caribbean construction markets vulnerable to extreme weather.

In competitive terms, portfolio breadth is overtaking unit cost as the decisive lever. Producers offering interchangeable cores that switch from standard to acoustic by adjusting plasticizer ratios optimize plant utilization and win dual-sourcing awards with global OEMs. This capability accelerates cannibalization of legacy films but anchors supplier lock-in, which supports pricing leverage within the polyvinyl butyral interlayers market.

Sheet and roll goods supplied 84.10% of 2025 shipments due to mature logistics and lamination tooling. Yet tailored-cut films, dispensed in project-specific dimensions, are gaining 7.55% CAGR as facade contractors demand waste minimization and faster line speeds. Digital knife and laser systems enable custom layouts that mirror BIM models, reducing on-site trim. The polyvinyl butyral interlayers market share for tailor-made formats reached 15.90% in 2025 and could top 20% by 2031 as urban megaprojects proliferate. Transporting jumbo panels wider than 3.2 m calls for local lamination hubs, encouraging regionalisation of production footprints and alliances between film makers and facade glaziers.

Value creation shifts from resin tonnage to service. Suppliers bundling structural simulation, on-time kit delivery and on-site technical support monetize intangible differentiators difficult for commodity entrants to match. Those capabilities elevate average selling prices even when resin indices soften, insulating margins across the polyvinyl butyral interlayers market.

The Polyvinyl Butyral (PVB) Interlayers Market Report is Segmented by Type (Standard PVB, Acoustic PVB, and More), Form (Sheet/Roll Form, Custom-Cut/Pre-laminated Film), Application (Automotive Windshields, Side and Rear Automotive Glazing, and More), End-User Industry (Automotive and Transportation, Building and Construction, and More), and Geography (Asia-Pacific, North America, and More).

Geography Analysis

Asia-Pacific produced 44.35% of global revenue in 2025 and is growing at 7.84% CAGR, powered by China's 25-million-unit vehicle output and record-breaking urban construction pace. The January 2025 hike in PVC import tariffs to 5.5% adds USD 23/t to resin costs, nudging glass processors toward domestic PVB film suppliers. India's vehicle-sales expansion and smart-city programs feed additional momentum, albeit from a lower base. Japanese and South Korean champions inject acoustic and solar-control innovation that diffuses through regional supply chains. Meanwhile ASEAN countries attract new lamination capacity, leveraging lower labor costs yet remaining inside Asia's logistical orbit.

North America represents a steady replacement market where stringent NHTSA rules elevate specification levels. The forthcoming 2027 bus-glazing mandate is set to lift demand volumes and complexity. Building retrofits for energy savings, especially in the U.S. Sun Belt, favor solar-control PVB that offsets peak cooling loads. Canada's federal carbon-pricing scheme further tilts renovation choices toward high-insulation glass, widening the addressable slice of the polyvinyl butyral interlayers market.

Europe remains technology-centric, with Extended Producer Responsibility schemes escalating recycling expectations. Tarkett's 2024 breakthrough in reclaiming lamination offcuts shrinks carbon intensity by 25 times relative to virgin PVB. Such advances reposition recycled content from compliance burden to marketing gain. Demand growth is modest, yet product-mix enrichment toward multi-functional and low-carbon interlayers keeps value rising ahead of volume.

South America, the Middle East and Africa together account for under 10% of global turnover but deliver double-digit growth off small bases. Brazil's auto-recovery and Gulf construction mega-projects require heat-resistant, sand-abrasion-tolerant glazing. Suppliers that tailor formulations to tropical climates lock in early influence as regional regulations tighten, setting the stage for future scale in the polyvinyl butyral interlayers market.

- Chang Chun Group

- Eastman Chemical Company

- Everlam

- Genau Manufacturing Company LLP (GMC LLP)

- Guangzhou Aojisi New Material Co., Ltd.

- Huakai Plastic (Chongqing) Co., Ltd.

- Jiangsu Daruihengte Science & Technology Co., Ltd.

- Jinjing (Group) Co., Ltd.

- KB PVB

- Kuraray Co., Ltd.

- Saint-Gobain

- SEKISUI CHEMICAL CO., LTD.

- ZHEJIANG DECENT NEW MATERIAL CO., LTD

Additional Benefits:

- The market estimate (ME) sheet in Excel format

- 3 months of analyst support

TABLE OF CONTENTS

1 Introduction

- 1.1 Study Assumptions and Market Definition

- 1.2 Scope of the Study

2 Research Methodology

3 Executive Summary

4 Market Landscape

- 4.1 Market Overview

- 4.2 Market Drivers

- 4.2.1 Growing adoption of laminated safety glass in automotive and construction

- 4.2.2 Regulatory mandates for vehicle-occupant safety and glass strength

- 4.2.3 Rising demand for energy-efficient glazing and UV protection

- 4.2.4 Expansion of green buildings and LEED-certified construction

- 4.2.5 Increasing replacement rate of windshields and architectural glass panels

- 4.3 Market Restraints

- 4.3.1 Price fluctuations in Polyvinyl Butyral (PVB) resins and additives

- 4.3.2 Limitations in recycling of end-of-life Polyvinyl Butyral (PVB) interlayers

- 4.3.3 Logistical challenges in transporting large-format rolls

- 4.4 Value Chain Analysis

- 4.5 Porter's Five Forces

- 4.5.1 Threat of New Entrants

- 4.5.2 Bargaining Power of Buyers

- 4.5.3 Bargaining Power of Suppliers

- 4.5.4 Threat of Substitutes

- 4.5.5 Competitive Rivalry

5 Market Size and Growth Forecasts (Value)

- 5.1 By Type

- 5.1.1 Standard Polyvinyl Butyral (PVB) Interlayers

- 5.1.2 Acoustic Polyvinyl Butyral (PVB) Interlayers

- 5.1.3 Solar-Control Polyvinyl Butyral (PVB) Interlayers

- 5.1.4 Colored and Tinted Polyvinyl Butyral (PVB) Interlayers

- 5.1.5 UV-Resistant / High-Performance Polyvinyl Butyral (PVB) Interlayers

- 5.2 By Form

- 5.2.1 Sheet / Roll Form

- 5.2.2 Custom-Cut / Pre-laminated Film

- 5.3 By Application

- 5.3.1 Automotive Windshields

- 5.3.2 Side and Rear Automotive Glazing

- 5.3.3 Architectural Glazing (Windows, Facades, Roofs)

- 5.3.4 Interior Decorative Glass and Partitions

- 5.3.5 Specialty (Bullet-, Blast-Resistant)

- 5.4 By End-user Industry

- 5.4.1 Automotive and Transportation

- 5.4.2 Building and Construction

- 5.4.3 Defense and Security

- 5.4.4 Consumer Electronics and Smart Displays

- 5.4.5 Other End-user Industries (Rail, Aerospace, Marine)

- 5.5 By Geography

- 5.5.1 Asia-Pacific

- 5.5.1.1 China

- 5.5.1.2 India

- 5.5.1.3 Japan

- 5.5.1.4 South Korea

- 5.5.1.5 ASEAN Countries

- 5.5.1.6 Rest of Asia-Pacific

- 5.5.2 North America

- 5.5.2.1 United States

- 5.5.2.2 Canada

- 5.5.2.3 Mexico

- 5.5.3 Europe

- 5.5.3.1 Germany

- 5.5.3.2 United Kingdom

- 5.5.3.3 France

- 5.5.3.4 Italy

- 5.5.3.5 Spain

- 5.5.3.6 Russia

- 5.5.3.7 Nordic Countries

- 5.5.3.8 Rest of Europe

- 5.5.4 South America

- 5.5.4.1 Brazil

- 5.5.4.2 Argentina

- 5.5.4.3 Rest of South America

- 5.5.5 Middle East and Africa

- 5.5.5.1 Saudi Arabia

- 5.5.5.2 South Africa

- 5.5.5.3 Rest of Middle-East and Africa

- 5.5.1 Asia-Pacific

6 Competitive Landscape

- 6.1 Market Concentration

- 6.2 Strategic Moves

- 6.3 Market Share (%)**/Ranking Analysis

- 6.4 Company Profiles {(includes ... Recent Developments)}

- 6.4.1 Chang Chun Group

- 6.4.2 Eastman Chemical Company

- 6.4.3 Everlam

- 6.4.4 Genau Manufacturing Company LLP (GMC LLP)

- 6.4.5 Guangzhou Aojisi New Material Co., Ltd.

- 6.4.6 Huakai Plastic (Chongqing) Co., Ltd.

- 6.4.7 Jiangsu Daruihengte Science & Technology Co., Ltd.

- 6.4.8 Jinjing (Group) Co., Ltd.

- 6.4.9 KB PVB

- 6.4.10 Kuraray Co., Ltd.

- 6.4.11 Saint-Gobain

- 6.4.12 SEKISUI CHEMICAL CO., LTD.

- 6.4.13 ZHEJIANG DECENT NEW MATERIAL CO., LTD

7 Market Opportunities and Future Outlook

- 7.1 White-space and Unmet-Need Assessment

- 7.2 Growth in smart-glass and switchable Polyvinyl Butyral (PVB) technologies

- 7.3 Advancement in bio-based and recyclable interlayers