|

시장보고서

상품코드

1910483

파티클 보드 : 시장 점유율 분석, 업계 동향 및 통계, 성장 예측(2026-2031년)Particle Board - Market Share Analysis, Industry Trends & Statistics, Growth Forecasts (2026 - 2031) |

||||||

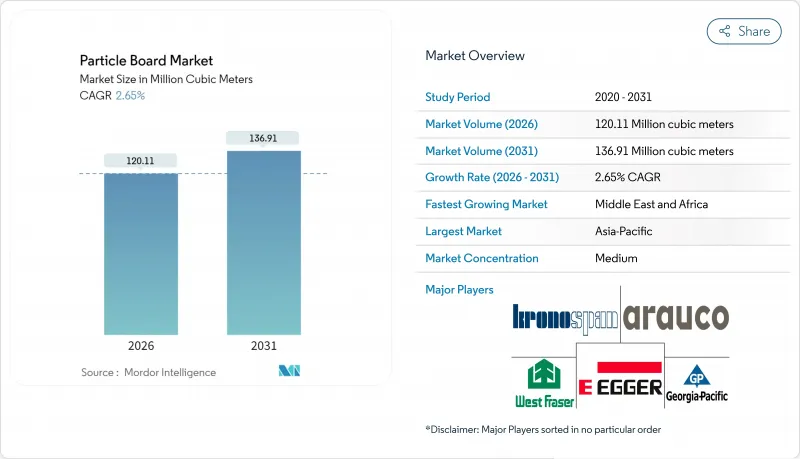

파티클 보드 시장은 2025년에 1억 1,702만 입방미터로 평가되었고, 2026년에는 1억 2,011만 입방미터로 성장할 것으로 예상됩니다. 예측 기간(2026-2031년)에 있어서 CAGR2.65%를 나타내, 2031년까지 1억 3,691만 입방미터에 달할 것으로 전망됩니다.

이 확대 페이스는 업계의 성숙을 뒷받침하는 한편, 전략적인 전환점을 부각하고 있습니다. 구체적으로는 농업 잔사로의 원료 다양화, 세계 배출 규제 강화, 기술 주도형 생산자와 생산 능력 중시 경쟁사 간의 성능 격차 확대를 들 수 있습니다. 부문 리더 기업은 북미 및 EU에서 포름알데히드 규제의 강화에 따라 이익률을 지키기 위해 저배출 수지 시스템, 원료 공급 안정화, 공정 자동화에 자본을 투입하고 있습니다. 조립식 가구에서의 수요 증가, 도시 중산계급의 소비 확대, 신흥국에 있어서 지속적인 인프라 투자가 함께, 가격 경쟁이 격화하는 가운데도 수량 성장은 지속합니다. 한편, 설탕산업의 탈탄소화에 의해 바가스가 공급원으로서 해방되고, 제조자는 목재 섬유 리스크의 헤지와 지속가능성의 신뢰성 강화를 도모할 수 있습니다. 이러한 요소는 건축자재 구매자와 가구 OEM 제조업체의 조달 결정에 점점 영향을 미치고 있습니다.

세계의 파티클 보드 시장 동향과 인사이트

세계의 조립식 가구·RTA 가구 생산의 급증

조립식 가구는 예측 가능한 기판의 두께와 밀도를 필요로 하지만, 파티클 보드는 대량 생산에서 일관되게 이러한 사양을 충족합니다. 다국적 소매업체는 전 세계의 조달을 효율화하기 위해 패널 요건을 표준화하고 있으며, 그 결과 생산량은 지역 주택 사이클의 영향을 받기 어렵고, 기존의 무구재 가구보다 회전율이 높은 가구의 교체 수요와 더 연동하고 있습니다. 균일한 밀도는 정확한 중량 계산을 가능하게 하고 컨테이너의 적재율을 향상시키고 물류 비용을 최대 20% 절감합니다. RTA 조립 공장의 자동 드릴링 및 체결 설비는 파티클 보드를 주요 기재로 추가로 정착시키고 있습니다. 그 구조는 공구의 현저한 마모 없이 반복 가공을 견딜 수 있기 때문입니다. 세계 조달팀은 CARB 2 또는 EPA TSCA Title VI 인증을 받은 적합성 보드를 확보하기 위해 장기 공급 계약 협상을 늘리고 있습니다. 이를 통해 규제 대응 제조업체 수요 가시성이 강화되고 자신감 있게 생산 능력 확장에 투자할 수 있습니다.

아시아의 제2·제3 도시에서의 급속한 도시화가 저렴한 주택 내장을 촉진

인도, 베트남, 인도네시아, 필리핀의 2차 도시 클러스터는 농촌 지역의 이민자를 수용하고 비용 효율적인 인테리어 시설에 대한 수요를 창출하고 있습니다. 정부 보조 아파트 계획은 비용, 가공성 및 라미네이트와의 적합성의 균형으로 파티클 보드를 선호하는 모듈형 캐비닛과 옷장 시스템을 지정합니다. 가구당 평균 거주 면적이 감소하는 가운데 디자이너는 1제곱미터 단위로 공간을 최대한 활용하는 내장 수납을 선호합니다. 파티클 보드의 가공 용이성은 예산을 부풀리지 않고 공간 제약에 대응하는 컴팩트하고 다기능 가구를 실현할 수 있습니다. 가구산업 집적지에서 300km 이내에 위치하는 현지 패널 공장은 리드 타임을 단축하고 얇은 금리로 운영하는 OEM 제조업체의 재고 보유 비용을 절감합니다. 이러한 동향이 주요 도시에서의 주택착공건수의 주기적인 감속에도 불구하고 지역 전체에서 안정적인 양산형 성장을 지지하고 있습니다.

조립식 가구에서 초박형 MDF 경쟁

정제·프레스 기술의 진보에 의해 MDF 제조업체는 4-6mm 두께의 판재를 제조 가능하게 되었습니다. 같은 두께의 파티클 보드와 비교해, 엣지의 강도와 나사 유지 능력이 뛰어납니다. 가구 디자이너는 이러한 특성을 활용하여 포장 크기와 운송 무게를 줄입니다. 이를 통해 전 세계 물류 체인 전반에 걸쳐 단계적인 비용 절감을 실현하고 있습니다. MDF 공장이 박판 생산을 확대함에 따라 기존 가격 차이는 줄어들고 RTA 브랜드는 눈에 보이는 부품을 MDF로 전환하고 파티클 보드를 숨겨진 부분으로 제한하는 움직임을 보이고 있습니다. 파티클 보드 공급자는 라미네이트 접착성을 향상시키기 위해 보다 미세한 입자 표면층이나 프레스 후 표면 연마 라인에 대한 투자로 대응하고 있습니다만, 박판의 치수 안정성이 동등 레벨에 도달할 때까지는 경쟁 압력은 계속될 전망입니다.

부문 분석

2025년 시점에서 목재 잔류물은 세계 생산량의 76.20%를 차지하고 제재소와 동일한 공업단지 내의 보드 프레스를 연결하는 확립된 공급망을 뒷받침했습니다. 이 원료 공급 경로는 입하 운송비를 줄이고 섬유의 균질성을 확보하기 때문에 연속 프레스 조업자는 최소한의 다운 타임으로 고속 라인을 가동시킬 수 있습니다. 목재 잔사에 의존하는 파티클보드 시장 규모는 성숙경제권에서의 주택개수활동의 전체 동향을 반영하여 CAGR 2.25%로 완만한 성장이 전망됩니다. 바가스는 현재 12.15%의 점유율이지만, 설탕 업계의 정책 인센티브와 저탄소 소재에 대한 수요 증가로 3.38%의 연평균 복합 성장률(CAGR)로 가장 높은 성장률을 보이고 있습니다. 이러한 요인들이 결합되어 2031년까지 바가스의 점유율은 13.10%로 상승하여 약 335만m3의 증산능력을 흡수할 것으로 예측됩니다. 원료 다양화는 생산자가 통나무 가격 변동을 완화하고 산림 벌채와 관련된 섬유 원료를 조사하는 EU 실사 규제에 대응하는 데 도움이 됩니다. 밀짚, 흰개미 잎, 코코넛 껍질과 같은 대체 농업 잔류물을 이용한 파티클 보드 시장 점유율은 여전히 소규모이지만 캐나다와 말레이시아의 조종사 공장은 기술적 실현 가능성을 보여주며 공급 집약의 병목 현상이 해소되면 장기적인 성장 여지가 있음을 시사합니다.

비목재 원료로의 전환은 설비 투자 패턴에도 영향을 미칩니다. 바가스 최적화 공장에서는 수분 함량과 수분 변동을 보완하기 위해 탈심 드럼, 추가 건조 구역 및 고 처리 능력 선별기가 도입되었습니다. 공정 개량에 따른 추가 설비 투자액은 연간 생산 능력 1m3당 80-100달러이며 원료의 라이프사이클 탄소 프로파일이 우수하기 때문에 그린본드에 의한 자금 조달이 확대되는 관리 가능한 범위입니다. 선행 도입 공장은 LEED와 BREEAM 인증 포인트를 요구하는 건설업자용 시장에서 수출 프리미엄을 획득하고 있으며, 틈새 시장을 넘어 농업 폐기물 패널의 전략적 중요성을 뒷받침하고 있습니다.

파티클 보드 시장 보고서는 원재료(목재 잔사, 바가스, 기타 원재료), 용도(가구, 건설, 인프라, 기타 용도), 지역(아시아태평양, 북미, 유럽, 남미, 중동 및 아프리카)별로 분류되어 있습니다. 시장 예측은 수량(입방 미터)으로 제공됩니다.

지역별 분석

아시아태평양은 2025년 세계량의 45.30%를 차지했으며 약 5,300만m3에 해당합니다. 이는 목재 벌채권, 수지 플랜트, 가구 수출업체를 효율적인 물류 회랑으로 연결하는 밀집된 제조 클러스터에 의해 지원됩니다. 중국 지방정부는 산업성장을 지역개발정책과 정합시키기 위해 연안성에서 내륙지역으로의 생산능력 이전을 지속적으로 장려하고 있습니다. 한편 인도에서는 중소득 가구에서 모듈식 주방의 보급에 따라 국내 파티클 보드 수요가 연률 4.1%로 증가하고 있습니다. 베트남은 가공 거점으로서 기능하고, 2024년 1월-11월에 508만m3의 원료 패널 및 칩을 수입해, 가공 가구로서 재수출했습니다.

북미와 유럽을 합친 지역은 세계 생산량의 38.20%를 차지하지만 성장은 완만하며 2031년까지의 연평균 성장률(CAGR)은 1.5%를 나타낼 것으로 예상됩니다. 실내 공기질 기준에 따른 규제 요건에 따라 제재소는 신규 설비 투자보다 수지 배출 감축 기술에 대한 자본 지출을 우선하고 있으며, 이에 따라 공급이 억제되어 주택 착공 건수가 침체하는 가운데 가격 안정이 뒷받침되고 있습니다. 미국에서는 캐나다산 침엽수재에 대한 관세로 일부 건설업자가 엔지니어드 패널로 이행. 이에 따라 캘리포니아주 대기자원국(CARB)2 기준을 준수하는 국내 제조업체가 혜택을 받고 있습니다. 유럽 수요는 가격 중시의 동유럽 바이어와 지속가능성을 우선하는 서유럽 시장으로 나눠집니다. 재활용 목재 함유율 30% 이상의 패널의 채용이 촉진되고 있습니다. 중동 및 아프리카는 3.55%의 연평균 복합 성장률(CAGR)로 가장 급속한 확대를 나타내고 있지만, 베이스가 되는 생산량은 555만m3으로 저수준입니다. 사우디아라비아의 NEOM 프로젝트 등 경제 다각화와 관련된 대형 사업과 국제 이벤트를 앞둔 호텔 건설의 확대로 인테리어 패널 수요는 안정적으로 추이하고 있습니다. 자국의 삼림자원이 한정되어 있기 때문에 수입에 대한 의존은 피할 수 없지만, 이집트나 걸프 국가에서의 합작사업에서는 식림목재와 수입칩을 혼합한 연속 프레스 라인의 가동을 개시하고 있어 현지 생산으로의 이행이 초기 단계에 있음을 나타내고 있습니다.

기타 혜택 :

- 엑셀 형식 시장 예측(ME) 시트

- 애널리스트 지원(3개월간)

자주 묻는 질문

목차

제1장 서론

- 조사 전제조건 및 시장 정의

- 조사 범위

제2장 조사 방법

제3장 주요 요약

제4장 시장 상황

- 시장 개요

- 시장 성장 촉진요인

- 세계의 플랫 팩 및 RTA 가구 생산의 급증

- 아시아의 제2·제3 도시에 있어서 급속한 도시화가 저렴한 주택 내장을 촉진

- 비하중 용도에 있어서 MDF 및 합판과의 비용 우위성 비교

- 배출 규제 적합 요소 포름알데히드 수지가 EU 및 북미에 있어서 수입 수요를 환기

- 설탕 산업의 탈탄소화 정책에 의한 바가세 원료의 해방

- 시장 성장 억제요인

- 조립식 가구에 있어서 초박형 MDF의 경쟁 위협

- 수지 및 메탄올의 가격 변동이 이익률을 압박

- 습기에 의한 팽창이 옥외 용도를 제한

- 밸류체인 분석

- Porter's Five Forces

- 공급기업의 협상력

- 구매자의 협상력

- 신규 참가업체의 위협

- 대체품의 위협

- 경쟁도

제5장 시장 규모와 성장 예측

- 원재료별

- 목재 잔여물

- 사탕수수 찌꺼기

- 기타 원료

- 용도별

- 가구

- 건축

- 인프라

- 기타 용도

- 지역별

- 아시아태평양

- 중국

- 인도

- 일본

- 한국

- ASEAN 국가

- 기타 아시아태평양

- 북미

- 미국

- 캐나다

- 멕시코

- 유럽

- 독일

- 영국

- 프랑스

- 이탈리아

- 러시아

- 북유럽 국가

- 기타 유럽

- 남미

- 브라질

- 아르헨티나

- 기타 남미

- 중동 및 아프리카

- 사우디아라비아

- 남아프리카

- 기타 중동 및 아프리카

- 아시아태평양

제6장 경쟁 구도

- 시장 집중도

- 전략적 동향

- 시장 점유율/랭킹 분석

- 기업 프로파일

- ARAUCO

- Associate Decor

- Boise Cascade Company

- Century Prowud

- Century Plyboards(India) Ltd

- EGGER

- Georgia-Pacific

- Kastamonu Entegre

- Krifour Industries Pvt. Ltd.

- Kronoplus Limited

- Roseburg Forest Products

- Siam Riso Wood Products Co., Ltd.

- Sonae Arauco

- SWISS KRONO Group

- Timber Products Company

- West Fraser Timber Co.

제7장 시장 기회와 향후 전망

KTH 26.01.22The Particle Board Market was valued at 117.02 Million cubic meters in 2025 and estimated to grow from 120.11 Million cubic meters in 2026 to reach 136.91 Million cubic meters by 2031, at a CAGR of 2.65% during the forecast period (2026-2031).

The expansion pace confirms a maturing industry yet highlights strategic inflection points: raw-material diversification toward agricultural residues, stricter global emission rules, and a widening performance gap between technology-enabled producers and capacity-driven competitors. Segment leaders channel capital into low-emission resin systems, feedstock security, and process automation to defend margins as formaldehyde regulations tighten in North America and the EU. Elevated demand from flat-pack furniture, rising urban middle-class consumption, and ongoing infrastructure investments in emerging economies combine to sustain volume growth even as price competition intensifies. Meanwhile, sugar-sector decarbonization frees up bagasse, allowing manufacturers to hedge wood-fiber risk and bolster sustainability credentials, factors that increasingly influence procurement decisions among construction buyers and furniture OEMs.

Global Particle Board Market Trends and Insights

Surging Global Flat-Pack and RTA Furniture Production

Flat-pack furniture relies on predictable substrate thickness and density, specifications that particle board delivers consistently across large-scale production runs. Multinational retailers standardize panel requirements to streamline global sourcing; as a result, volumes remain less sensitive to regional housing cycles and more aligned with replacement furniture demand that turns faster than traditional solid-wood pieces. Uniform density permits precise weight calculations, raising container utilization rates and lowering logistics expenses by up to 20%. Automated boring and fastening equipment in RTA assembly plants further entrenches particle board as the primary substrate because its structure tolerates repeat machining without significant tool wear. Global procurement teams increasingly negotiate long-term supply contracts to secure qualified boards certified under CARB 2 or EPA TSCA Title VI, reinforcing demand visibility for compliant producers and allowing them to invest confidently in capacity upgrades.

Rapid Urbanisation in Tier-2/3 Asian Cities Boosting Affordable Housing Interiors

Secondary urban clusters in India, Vietnam, Indonesia, and the Philippines absorb rural migration and generate demand for cost-effective interior fixtures. Government-subsidized apartment schemes specify modular cabinetry and wardrobe systems that favor particle board for its balance of cost, machinability, and laminate compatibility. As average living space per household declines, designers favor built-in storage that maximizes every square meter; particle board's ease of profiling enables compact, multifunctional furniture that meets space constraints without inflating budgets. Local panel mills, often located within 300 km of furniture clusters, shorten lead times and reduce inventory carrying costs for OEMs that operate on slim margins. These dynamics underpin stable, volume-driven growth across the region despite periodic slowdowns in tier-1 metropolitan housing starts.

Competitive Threat from Ultra-Thin MDF in Ready-To-Assemble Furniture

Advances in refining and pressing allow MDF producers to manufacture 4-6 mm boards that maintain edge integrity and screw-holding capacity superior to particle board at equivalent thickness. Furniture designers exploit these attributes to shrink package dimensions and shipping weight, driving incremental cost savings across global logistics chains. As MDF mills scale thin-panel output, the historical price gap narrows, prompting RTA brands to shift visible components to MDF while relegating particle board to concealed parts. Particle board suppliers respond by investing in finer-particle surface layers and post-press surface sanding lines to improve laminate adhesion, yet competitive pressure persists until they achieve comparable thin-panel dimensional stability.

Other drivers and restraints analyzed in the detailed report include:

- Cost Advantage vs. MDF and Plywood for Non-Load-Bearing Uses

- Emission-Compliant Urea-Formaldehyde Resins Unlocking Import Demand in EU and NA

- Volatile Resin and Methanol Prices Squeezing Margins

For complete list of drivers and restraints, kindly check the Table Of Contents.

Segment Analysis

Wood residue controlled 76.20% of global volume in 2025, underscoring the entrenched supply chains that connect sawmills to board presses situated in the same industrial parks. This raw-material pathway lowers inbound freight outlays and secures fiber homogeneity, enabling continuous-press operators to run high-speed lines with minimal downtime. The particle board market size tied to wood residue is expected to edge up at 2.25% CAGR, mirroring overall housing refurbishment activity in mature economies. Bagasse, though currently at 12.15% share, posts the highest growth at 3.38% CAGR, propelled by sugar-sector policy incentives and rising buyer preference for low-carbon materials; together these factors could lift bagasse to 13.10% share by 2031, absorbing roughly 3.35 million m3 of incremental capacity. Greater feedstock plurality helps producers cushion log-price volatility and meet EU due-diligence regulations that scrutinize deforestation-linked fiber sources. The particle board market share for alternative agricultural residues such as wheat straw, oil-palm frond, and coconut husk remains modest, yet pilot plants in Canada and Malaysia demonstrate technical feasibility, suggesting long-term upside once supply aggregation bottlenecks resolve.

The transition toward non-wood inputs also influences capital-investment patterns. Mills optimized for bagasse integrate de-pithing drums, additional dryer zones, and higher-throughput classifiers to compensate for moisture and pith variability. Process modifications carry incremental capex of USD 80-100 per m3 of annual capacity, a manageable uplift that is increasingly financed through green-bond instruments given the feedstock's favorable life-cycle carbon profile. Early-adopter mills secure export premiums in markets where builders pursue LEED or BREEAM points, validating the strategic relevance of agricultural-waste panels beyond niche positioning.

The Particle Board Market Report is Segmented by Raw Material (Wood Residue, Bagasse, and Other Raw Materials), Application (Furniture, Construction, Infrastructure, and Other Applications), and Geography (Asia-Pacific, North America, Europe, South America, and Middle East and Africa). The Market Forecasts are Provided in Terms of Volume (Cubic Meters).

Geography Analysis

Asia-Pacific contributed 45.30% of global volume in 2025, translating to roughly 53.0 million m3, underpinned by dense manufacturing clusters that link timber concessions, resin plants, and furniture exporters along efficient logistics corridors. Provincial governments in China continue to incentivize capacity relocation from coastal provinces to inland sites, aiming to align industrial growth with regional development policies. India, meanwhile, logs a 4.1% annual uptick in domestic particle board demand as modular kitchen penetration rises among middle-income households. Vietnam functions as a processing hub, importing 5.08 million m3 of raw panels and chips during January-November 2024 for re-export as fabricated furniture.

North America and Europe together account for 38.20% of global output but deliver subtler growth, averaging 1.5% CAGR through 2031. Regulatory strings attached to indoor-air-quality standards motivate mills to channel capex toward resin-emission abatement rather than new capacity, thereby constraining supply and supporting price stability even amid subdued housing starts. In the U.S., tariffs on Canadian softwood lumber shift some builders toward engineered panels, benefiting domestic mills that maintain CARB 2 compliance. European demand bifurcates between price-sensitive Eastern European buyers and Western European markets that prioritize sustainability credentials, stimulating uptake of panels with >=30% recycled wood content. The Middle East and Africa register the fastest regional expansion at 3.55% CAGR, albeit from a lower base of 5.55 million m3. Mega-projects tied to economic diversification-such as Saudi Arabia's NEOM-and widespread hotel pipeline growth ahead of global events channel steady demand for interior panels. Limited indigenous forest resources compel reliance on imports; however, joint ventures in Egypt and the Gulf are commissioning continuous-press lines using a blend of plantation wood and imported chips, signaling an embryonic shift toward local production.

- ARAUCO

- Associate Decor

- Boise Cascade Company

- Century Prowud

- Century Plyboards (India) Ltd

- EGGER

- Georgia-Pacific

- Kastamonu Entegre

- Krifour Industries Pvt. Ltd.

- Kronoplus Limited

- Roseburg Forest Products

- Siam Riso Wood Products Co., Ltd.

- Sonae Arauco

- SWISS KRONO Group

- Timber Products Company

- West Fraser Timber Co.

Additional Benefits:

- The market estimate (ME) sheet in Excel format

- 3 months of analyst support

TABLE OF CONTENTS

1 Introduction

- 1.1 Study Assumptions and Market Definition

- 1.2 Scope of the Study

2 Research Methodology

3 Executive Summary

4 Market Landscape

- 4.1 Market Overview

- 4.2 Market Drivers

- 4.2.1 Surging Global Flat-Pack and RTA Furniture Production

- 4.2.2 Rapid Urbanisation in Tier-2/3 Asian Cities Boosting Affordable Housing Interiors

- 4.2.3 Cost Advantage Vs. MDF and Plywood for Non-Load-Bearing Uses

- 4.2.4 Emission-Compliant Urea-Formaldehyde Resins Unlocking Import Demand in EU And NA

- 4.2.5 Sugar-Industry Decarbonisation Policy Freeing Up Bagasse Feedstock

- 4.3 Market Restraints

- 4.3.1 Competitive Threat from Ultra-Thin MDF in Ready-To-Assemble Furniture

- 4.3.2 Volatile Resin and Methanol Prices Squeezing Margins

- 4.3.3 Moisture-Related Swelling Limiting Exterior Applications

- 4.4 Value Chain Analysis

- 4.5 Porter's Five Forces

- 4.5.1 Bargaining Power of Suppliers

- 4.5.2 Bargaining Power of Buyers

- 4.5.3 Threat of New Entrants

- 4.5.4 Threat of Substitutes

- 4.5.5 Degree of Competition

5 Market Size and Growth Forecasts (Volume)

- 5.1 By Raw Material

- 5.1.1 Wood Residue

- 5.1.2 Bagasse

- 5.1.3 Other Raw Materials

- 5.2 By Application

- 5.2.1 Furniture

- 5.2.2 Construction

- 5.2.3 Infrastructure

- 5.2.4 Other Applications

- 5.3 By Geography

- 5.3.1 Asia-Pacific

- 5.3.1.1 China

- 5.3.1.2 India

- 5.3.1.3 Japan

- 5.3.1.4 South Korea

- 5.3.1.5 ASEAN Countries

- 5.3.1.6 Rest of Asia-Pacific

- 5.3.2 North America

- 5.3.2.1 United States

- 5.3.2.2 Canada

- 5.3.2.3 Mexico

- 5.3.3 Europe

- 5.3.3.1 Germany

- 5.3.3.2 United Kingdom

- 5.3.3.3 France

- 5.3.3.4 Italy

- 5.3.3.5 Russia

- 5.3.3.6 NORDIC Countries

- 5.3.3.7 Rest of Europe

- 5.3.4 South America

- 5.3.4.1 Brazil

- 5.3.4.2 Argentina

- 5.3.4.3 Rest of South America

- 5.3.5 Middle East and Africa

- 5.3.5.1 Saudi Arabia

- 5.3.5.2 South Africa

- 5.3.5.3 Rest of Middle East and Africa

- 5.3.1 Asia-Pacific

6 Competitive Landscape

- 6.1 Market Concentration

- 6.2 Strategic Moves

- 6.3 Market Share/Ranking Analysis

- 6.4 Company Profiles (includes Global level Overview, Market level overview, Core Segments, Financials as available, Strategic Information, Market Rank/Share, Products and Services, Recent Developments)

- 6.4.1 ARAUCO

- 6.4.2 Associate Decor

- 6.4.3 Boise Cascade Company

- 6.4.4 Century Prowud

- 6.4.5 Century Plyboards (India) Ltd

- 6.4.6 EGGER

- 6.4.7 Georgia-Pacific

- 6.4.8 Kastamonu Entegre

- 6.4.9 Krifour Industries Pvt. Ltd.

- 6.4.10 Kronoplus Limited

- 6.4.11 Roseburg Forest Products

- 6.4.12 Siam Riso Wood Products Co., Ltd.

- 6.4.13 Sonae Arauco

- 6.4.14 SWISS KRONO Group

- 6.4.15 Timber Products Company

- 6.4.16 West Fraser Timber Co.

7 Market Opportunities and Future Outlook

- 7.1 White-space and Unmet-Need Assessment