|

시장보고서

상품코드

1911739

정밀 선반 가공 제품 제조 시장 : 점유율 분석, 업계 동향, 통계, 성장 예측(2026-2031년)Precision Turned Product Manufacturing - Market Share Analysis, Industry Trends & Statistics, Growth Forecasts (2026 - 2031) |

||||||

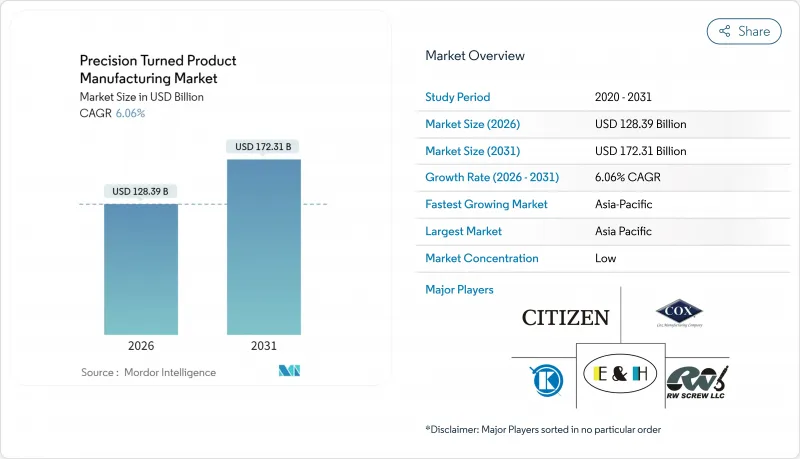

정밀 선반 가공 제품 제조 시장은 2025년 1,210억 5,000만 달러로 평가되었고 2026년에는 1,283억 9,000만 달러로 성장할 것으로 예상됩니다. 2026-2031년에 걸쳐 CAGR은 6.06%를 나타내고, 2031년까지 1,723억 1,000만 달러에 이를 것으로 예상됩니다.

이 확장은 양산형 기계 가공에서 정밀 설계 부품으로의 지속적인 전환을 보여 주며 항공우주 산업의 회복, 전기자동차(EV) 구동 시스템의 복잡화 및 임베디드 의료기기의 소형화를 지원합니다. 수요의 견고함은 재현성 있는 공차를 가진 초고정도 부품을 필요로 하는 자동화된 제조 셀에 기인합니다. 경쟁 기회는 다축 CNC 능력과 무인 운전을 결합한 공급업체에 집중되어 북미와 유럽의 리쇼어링 사업을 획득할 수 있습니다. 재료 전략은 강재가 여전히 양산 기반이지만, 엔진, 임플란트 및 고온 시스템에서 티타늄과 초합금 점유율이 확대됨에 따라 진화하고 있습니다. 공작기계 제조업체와 OEM의 전략적 설비 투자는 지적 재산을 보호하고 공급망의 확실성을 보장하는 지역 밀착형 고이익률 생산 라인을 지원합니다.

세계 정밀 선반 가공 제품 제조 시장 동향과 인사이트

정밀 가공 공급망의 국내 회귀

북미와 유럽의 OEM은 지정 학적 위험과 물류 위험을 줄이기 위해 가공 프로그램을 국내로 회귀시키고 있습니다. 이는 미국 CHIPS 법과 EU 주권 기금에 의한 총 1,000억 달러 이상의 우대 조치에 의해 지원됩니다. GKN 에어로스페이스사가 스웨덴 트롤하탄 공장의 생산 라인을 업그레이드한 사례는 자동화가 비용 경쟁 현지 생산을 가능하게 하면서 리드 타임을 단축하는 방법을 보여줍니다. 고객은 순수한 비용 우려보다 미션 크리티컬 부품에 대한 확실한 액세스를 중시하기 위해 국내 공급업체에게 가격 프리미엄을 정산합니다. 방위계약에서는 국내 또는 동맹국으로부터의 조달을 의무화함으로써 이 움직임이 더욱 가속화되고 있습니다. 하스 오토메이션의 3억 달러를 투입한 네바다 공장은 그 좋은 예이며, 지역에서의 스핀들 생산을 추가함으로써 고객을 운송 지연으로부터 보호하고 있습니다.

EV 구동계 부품의 보급

EV 아키텍처는 수천개의 기계 부품을 보다 적은 수의 고정밀도 및 고열 안정성 부품으로 대체하기 때문에 정밀 선반 가공 제품 제조 시장은 마이크론 단위의 공차를 요구되는 방향으로 이행하고 있습니다. BYD 및 NIO와 같은 중국 브랜드는 다축 스위스형 선반 가공 및 온머신 프로빙이 필요한 정밀 선삭 고정자 하우징과 냉각제 접합부를 지정합니다. 구미의 자동차 제조업체도 이것에 추종하고 있습니다만, 양 지역에 있어서의 국내 조달 비율 규제에 의해 지출 증가분이 현지의 가공업자에 흐르고 있습니다. 세계의 EV 보급이 진행됨에 따라 시장은 단일 국가 집중형에서 다지역 수요 기반으로 이행하여 인증 공급업체에게 장기적인 수주 안정성을 뒷받침하는 기반이 형성되고 있습니다.

숙련된 기계공의 만성 부족

미국에서는 2030년까지 210만명의 제조업 인력 부족이 예측되고 있으며, 공구기사는 최대 5년간의 현장지도를 필요로 하기 때문에 정밀 기계 가공 부문이 특히 인재 확보가 곤란한 직종으로 꼽히고 있습니다. 독일과 일본 기업들도 비슷한 인력 부족을 보고하고 있으며, 이는 임금 상승과 생산성 제약을 초래하고 있습니다. 견습제도나 고등학교에 대한 계발활동은 효과적이지만, 인재육성기간과 생산성 향상의 타임 러그에 의해 노동 시장은 박박한 상태가 계속되고 있습니다. 중소기업의 부담이 가장 크고 고임금과 로봇기술연수를 제공할 수 있는 다국적기업에 인재를 빼앗기는 경우가 빈발하고 있습니다.

부문 분석

CNC 가공은 2025년 시점에서 정밀 선반 가공 제품 제조 시장의 65.98%를 차지했고, 2031년까지 연평균 복합 성장률(CAGR) 8.41%로 확대되어 동기 사이에 약 422억 달러 시장 규모 증가가 전망됩니다. 자동 팔레트 풀, 공구 프리세터, 온머신 게이징으로 개별 스핀들이 무인 생산 셀로 변모하여 숙련 노동자 부족을 보완합니다. FANUC는 24시간 365일 가동 무인화 셀을 실증하고 있으며, 스핀들 가동률 90% 이상을 달성, 단위 노동 시간을 반감시키고 있습니다. 프로토타입이나 소량 생산의 레거시 부품 제조에서는 수동 선반이 여전히 사용되고 있지만, 다축 CNC 공작기계에 의한 연속 가공이 순차 셋업에 따로 대신, 그 점유율은 해마다 축소되고 있습니다.

기계 분석 플랫폼은 현재 예측 보전 대시보드에 정보를 제공하고 치수 드리프트가 발생하기 전에 기술자에게 스핀들 베어링의 마모와 볼 나사의 백래시를 경고합니다. 조기 도입 기업에서는 검사 요원을 증원하지 않고 불량품을 20% 삭감한 것으로 보고되었습니다. 시스템 통합자는 로봇과 비전 시스템을 결합하여 2차적인 버어 제거 및 세척 프로세스를 자동화. 이로 인해 단일 설정의 이점이 다운스트림 프로세스로 확장됩니다. 이러한 엔드 투 엔드의 자동화가 추적 가능성의 다음의 도약을 지지해, 디지털 CNC 라인을 항공우주, EV, 의료 프로그램에 있어서의 핵심 생산 모델로서 자리매김하고 있습니다.

스위스형 선반은 2025년의 정밀 선반 가공 제품 제조 시장 규모의 36.20%를 차지하고, 새로운 서보 아키텍처에 의한 5축·7축 동시 가공 기술의 발전에 수반해, 2031년까지 연평균 복합 성장률(CAGR)9.92%로 성장할 전망입니다. Tsugami의 SS207-II-5AX는 B 축 크로스 드릴 모듈을 통합하여 뼈 나사와 카테터 부품을 단일 클램프로 완벽하게 가공 할 수있게했습니다. 시티즌사의 LFV 절삭 기능은 서보 구동의 진동과 주축 회전을 동기시켜 점착성 합금에 있어서의 칩을 파쇄. 공구 수명을 최대 30% 연장하여 특수 금속 가공 시의 다운타임을 대폭 삭감합니다.

종래의 캠식 나사 가공기는 범용 샤프트나 피팅 가공에 여전히 유용하지만, 가격 압력과 표면 마감 사양의 엄격화에 의해 컨버터는 CNC 모델로의 이행을 강요하고 있습니다. 하이브리드 밀턴 가공 센터는 수평 플랫폼 내에 반대 회전 스핀들과 Y축 밀링을 통합하여 카테고리 경계를 모호하게 하고 바닥 면적을 늘리지 않고 부품의 복잡성을 효과적으로 향상시킵니다. 고급 공장에서는 공작기계의 구매를 사이클 타임 뿐만 아니라 폐루프 품질 관리를 가능하게 하는 MTConnect 대응 데이터 상호 운용성도 평가 기준으로 하고 있습니다.

지역별 분석

2025년 아시아태평양은 정밀 선반 가공 제품 제조 시장을 38.60%의 점유율로 견인해 2031년까지 연평균 복합 성장률(CAGR)7.33%로 확대가 전망됩니다. 이는 중국의 비교할 수 없는 EV 생산규모와 인도의 '메이크인 인디아' 시책에 의한 우대조치가 기반이 되고 있습니다. BYD와 같은 중국 OEM은 모터 하우징과 냉매 밸브 바디의 생산에 있어 국내 기계 가공 공장에 롤링 예측을 제시하고 있으며, 경쟁 중에서도 스핀들 가동률을 높게 유지하고 있습니다. 인도는 신규 기계설비 투자에 대해 15년간의 면세조치로 외자를 유치하고 있으며, 엔도사의 FDA 승인된 인돌 공장은 규제 대상 제품 부문에 있어서의 동국의 대두를 뒷받침하고 있습니다. 고정밀 공작기계 발상지인 일본은 위성 및 수술용 로봇 마이크로유체 기기 고부가가치 및 소량 생산 부품에 주력하고 있습니다. 동남아시아 국가들은 컴프레서용 조인트나 게임기기용 샤프트 등 비용 중시의 부품에 있어서 중견 아웃소싱을 유치해, 지역의 생산 구성을 다양화시키고 있습니다.

북미에서는 항공우주산업의 회복과 연방정부의 국내회귀 지원책에 따라 수요가 증가하고 있습니다. Boeing의 엄격한 납기 목표는 워싱턴주, 텍사스주, 온타리오주의 적합 선삭 부품 공급업체에 대한 포괄 주문의 확대로 이어지고 있습니다. 하스 오토메이션사의 네바다주 스핀들 공장은 고스펙 CNC로의 전환을 진행하는 국내 가공 공장의 리드 타임 단축을 실현하고 있습니다. 멕시코는 USMCA 아래 대륙 네트워크를 확대하여 비용 효율적인 조립과 유리한 관세 구조를 제공합니다. 이를 통해 복잡한 부품을 미국 최종 조립 거점에서 2-3일의 물류권 내에 머무르게 할 수 있습니다.

유럽은 엄격한 기계 및 의료 규제를 경쟁 우위성의 원천으로 활용합니다. 독일의 중견기업(미텔슈탄드)은 고급차용 밀턴 프로토타입을 전문으로 하며, 스웨덴의 로봇화 항공우주셀은 티타늄제 팬 블레이드의 무인화 반복 생산을 실현합니다. EU 규칙 2023/1230은 위험 평가와 CE 마킹을 의무화하고 수입품과의 적합성 격차를 확대함으로써 OEM을 감사된 유럽 공급업체로 유도하고 있습니다. 지속가능성 목표에 따라 공장은 CO2 배출량 인증을 추진하고 있으며, 선행 도입 기업은 태양광 발전식 냉각장치와 클로즈드 루프식 칩 브리켓화를 통합하여 새로운 그린딜 프레임 워크 하에서 조달 포인트 획득을 도모하고 있습니다.

기타 혜택

- 엑셀 형태 시장 예측(ME) 시트

- 애널리스트에 의한 3개월간의 지원

자주 묻는 질문

목차

제1장 서론

- 조사의 성과

- 조사의 전제조건

- 조사 범위

제2장 조사 방법

- 분석조사방법

- 조사 단계

제3장 주요 요약

제4장 시장 인사이트

- 시장 개요

- 정부의 규제와 시책

- 산업의 기술 동향

- 밸류체인/공급망 분석

- COVID-19가 시장에 미치는 영향

제5장 시장 역학

- 시장 성장 촉진요인

- 항공우주산업의 성장이 시장을 견인

- 자동차산업이 시장 성장을 주도

- 시장 성장 억제요인

- 숙련 노동자의 부족

- 시장 기회

- 2025년까지 제조 산업을 혁신할 인더스트리 4.0

- 산업의 매력 - Porter's Five Forces 분석

- 신규 참가업체의 위협

- 구매자 및 소비자의 협상력

- 공급기업의 협상력

- 대체품의 위협

- 경쟁 기업간 경쟁 관계

제6장 시장 세분화

- 조작별

- 수동 조작

- CNC 조작

- 기계 유형별

- 자동 나사 가공기

- 로터리 전송기

- 컴퓨터 수치 제어(CNC)

- 선반 또는 터닝 센터

- 재료 유형별

- 플라스틱

- 철강

- 기타 재료 유형

- 최종 사용자 산업별

- 자동차

- 전자기기

- 방어

- 헬스케어

- 지역별

- 북미

- 미국

- 캐나다

- 멕시코

- 유럽

- 독일

- 프랑스

- 영국

- 이탈리아

- 스페인

- 러시아

- 기타 유럽

- 아시아태평양

- 중국

- 일본

- 인도

- 방글라데시

- 튀르키예

- 한국

- 호주

- 인도네시아

- 기타 아시아태평양

- 중동 및 아프리카

- 이집트

- 남아프리카

- 사우디아라비아

- 기타 중동 및 아프리카

- 기타

- 북미

제7장 경쟁 구도

- 시장 집중 상황 개요

- 기업 프로파일

- Cox Manufacturing Co.

- Citizen FINEDEVICE(Citizen Group)

- Zhejiang Ronnie Precision

- RW Screw Products

- E& H Precision

- KDK Finish-Turning

- Astro Machine Works

- Melling Tool Co.

- EJ Basler Co.

- Hall Industries Incorporated

- Supreme Machined Products Company

- Alpha Grainger Mfg

- C & M Machine Products

- Alger Precision Machining

- Tompkins Products Inc.

- 기타 기업

제8장 시장 기회와 장래의 동향

제9장 부록

SHW 26.02.05The Precision Turned Product Manufacturing market is expected to grow from USD 121.05 billion in 2025 to USD 128.39 billion in 2026 and is forecast to reach USD 172.31 billion by 2031 at 6.06% CAGR over 2026-2031.

The expansion marks an ongoing shift from volume-based machining toward precision-engineered parts that support aerospace recovery, electric-vehicle (EV) drivetrain complexity, and the miniaturization of implantable medical devices. Demand resilience also stems from automated manufacturing cells that require ultra-precise components with repeatable tolerances. Competitive opportunity centers on suppliers that combine multi-axis CNC capability with lights-out operations, allowing them to capture reshored programs in North America and Europe. Material strategy is evolving as titanium and super-alloys gain share in engines, implants, and high-temperature systems, even while steel remains the volume foundation. Strategic capital investments by machine tool builders and OEMs bolster localized, higher-margin production runs that protect intellectual property and ensure supply-chain certainty.

Global Precision Turned Product Manufacturing Market Trends and Insights

Reshoring of Precision-Machining Supply Chains

North American and European OEMs are bringing machining programs home to mitigate geopolitical and logistics risks, backed by more than USD 100 billion in combined incentives under the U.S. CHIPS Act and the EU Sovereignty Fund. GKN Aerospace's upgrade of its Trollhattan, Sweden, cell shows how automation enables cost-competitive local production while shrinking lead times. Customers reward domestic suppliers with price premiums because secure access to mission-critical parts outweighs pure cost concerns. Defense contracts intensify the movement by requiring domestic or allied sourcing. Haas Automation's USD 300 million Nevada plant is a case in point, adding regional spindle production to shield customers from shipping delays.

Proliferation of EV Drivetrain Parts

EV architectures replace thousands of mechanical parts with a smaller set of highly accurate, thermally stable components, pushing the Precision Turned Product Manufacturing market toward micron-level tolerances. Chinese brands such as BYD and NIO specify precision-turned stator housings and coolant junctions that demand multi-axis Swiss-type machining backed by on-machine probing. European and U.S. automakers follow suit, yet domestic-content rules in both regions divert a rising share of the spend to local job shops. As global EV adoption climbs, the market gains a multi-regional demand base rather than a single-country concentration, underwriting long-term order stability for qualified suppliers.

Persistent Skilled-Machinist Shortage

The U.S. faces a projected 2.1 million manufacturing-role deficit by 2030, and precision machining tops the hard-to-hire list because toolmakers require up to five years of on-the-job mentoring. German and Japanese firms report similar talent gaps that inflate wages and constrain throughput. Apprenticeship programs and high-school outreach help, yet the lag between intake and productivity keeps the labor market tight. Small and medium-sized enterprises (SMEs) feel the squeeze most, often losing workers to large multinationals that can pay premiums and offer robotics training.

Other drivers and restraints analyzed in the detailed report include:

- Miniaturization of Medical Implants & Devices

- Aerospace OEM Ramp-ups Post-B737 MAX & A320neo

- Volatility in Specialty Alloy Prices

For complete list of drivers and restraints, kindly check the Table Of Contents.

Segment Analysis

CNC processes own 65.98% of the Precision Turned Product Manufacturing market share in 2025 and are projected to expand at an 8.41% CAGR to 2031, adding roughly USD 42.2 billion in incremental Precision Turned Product Manufacturing market size during the period. Automated pallet pools, tool presetters, and on-machine gauging turn individual spindles into unattended production cells that counterbalance the skilled-labor deficit. FANUC demonstrates 24/7 lights-out cells that log spindle uptimes above 90%, cutting unit labor minutes by half. Manual lathes persist for prototyping and micro-volume heritage parts, yet their share shrinks every year as a series of multi-axis CNC machines replace sequential setups.

Machine analytics platforms now feed predictive maintenance dashboards that alert technicians to spindle bearing wear or ball-screw backlash before dimensional drift occurs. Early adopters report scrap reductions of 20% without adding inspection headcount. Integrators are bundling robots with vision systems to automate secondary deburr and wash cycles, thereby extending the single-setup advantage deeper into the downstream flow. Such end-to-end automation underpins the next leap in traceability, positioning digital CNC lines as the core production model across aerospace, EV, and medical programs.

Swiss-type lathes captured 36.20% of the 2025 Precision Turned Product Manufacturing market size and are pacing a 9.92% CAGR through 2031 as new servo architectures deliver five- and seven-axis simultaneous cutting. Tsugami's SS207-II-5AX integrates a B-axis cross-drill module, allowing complete machining of bone screws and catheter components in one clamp. Citizen's LFV cutting function synchronizes servo-driven oscillation with spindle rotation to break chips in sticky alloys, extending tool life by up to 30% and slashing downtime on exotic metals.

Conventional cam-based screw machines remain relevant for commodity shafts and fittings, yet pricing pressure and tighter surface-finish specs push converters to migrate toward CNC models. Hybrid mill-turn centers blur category lines by integrating opposing spindles and Y-axis milling within a horizontal platform, effectively amplifying part complexity without increasing floor space. Forward-looking shops evaluate machine-tool purchases not only on cycle time but also on MTConnect-enabled data interoperability that powers closed-loop quality controls.

The Precision Turned Product Manufacturing Market Report is Segmented by Operation (Manual Operation, CNC Operation), by Machine Type (Automatic Screw Machines, CNC Swiss-Type and More), by Material Type (Steel, Aluminum and More), by End-User Industry (Automotive & EV, Aerospace & Defense and More), and by Geography (North America, South America and More). The Market Forecasts are Provided in Terms of Value (USD).

Geography Analysis

Asia-Pacific led the Precision Turned Product Manufacturing market in 2025 with 38.60% share and a 7.33% CAGR toward 2031, anchored by China's unrivaled EV production scale and India's Make-in-India policy incentives. Chinese OEMs such as BYD place rolling forecasts on domestic machine shops for motor housings and refrigerant valve bodies, keeping spindle utilization high even amid price competition. India lures foreign investment with 15-year tax holidays for green-field machinery assets, and Endo's FDA-approved Indore site validates the country's ascent in regulated products Japan, still the birthplace of high-precision machine tools, focuses on low-volume, high-value components for satellites, surgical robots, and microfluidics. Southeast Asian states attract mid-tier outsourcing for cost-sensitive parts like compressor fittings and gaming-device shafts, diversifying the regional output mix.

North America follows with accelerating demand fueled by aerospace rebound and federal reshoring credits. Boeing's exacting delivery targets translate into expanded blanket orders for compliant turn-part suppliers across Washington, Texas, and Ontario. Haas Automation's Nevada spindle plant shortens lead times for domestic job shops switching to higher-spec CNCs. Mexico amplifies the continental network under USMCA, offering cost-effective assembly and favorable duty structures that keep complex parts within a two-to-three-day logistics radius of U.S. final-assembly centers.

Europe leverages stringent machinery and medical regulations to maintain a competitive moat. Germany's Mittelstand specializes in mill-turn prototyping for luxury vehicles, while Sweden's roboticized aerospace cells showcase lights-out repeatability in titanium fan blades. EU Regulation 2023/1230 mandates risk assessments and CE marking that widen compliance gaps versus imports, steering OEMs toward audited European suppliers. Sustainability targets push plants to certify CO2 footprints, and early adopters integrate solar-powered coolant chillers and closed-loop chip briquetting to score procurement points under new green-deal frameworks.

- Cox Manufacturing Co.

- Citizen FINEDEVICE (Citizen Group)

- Zhejiang Ronnie Precision

- R W Screw Products

- E&H Precision

- KDK Finish-Turning

- Astro Machine Works

- Melling Tool Co.

- E. J. Basler Co.

- Hall Industries Incorporated

- Supreme Machined Products Company

- Alpha Grainger Mfg

- C & M Machine Products

- Alger Precision Machining

- Tompkins Products Inc.

Additional Benefits:

- The market estimate (ME) sheet in Excel format

- 3 months of analyst support

TABLE OF CONTENTS

1 INTRODUCTION

- 1.1 Study Deliverables

- 1.2 Study Assumptions

- 1.3 Scope of the Study

2 RESEARCH METHODOLOGY

- 2.1 Analysis Methodology

- 2.2 Research Phases

3 EXECUTIVE SUMMARY

4 MARKET INSIGHTS

- 4.1 Market Overview

- 4.2 Government Regulations and Initiatives

- 4.3 Technological Trends in the Industry

- 4.4 Value Chain / Supply Chain Analysis

- 4.5 Impact of COVID-19 on the Market

5 MARKET DYNAMICS

- 5.1 Market Drivers

- 5.1.1 Growth of the Aerospace Industry is Driving the Market

- 5.1.2 Automotive Industry is Driving the Market

- 5.2 Market Restraints

- 5.2.1 Skilled Labor Shortage

- 5.3 Market Opportunities

- 5.3.1 Industry 4.0 Revolutionizing the Manufacturing Industry By 2025

- 5.4 Industry Attractiveness - Porter's Five Forces Analysis

- 5.4.1 Threat of New Entrants

- 5.4.2 Bargaining Power of Buyers/Consumers

- 5.4.3 Bargaining Power of Suppliers

- 5.4.4 Threat of Substitute Products

- 5.4.5 Intensity of Competitive Rivalry

6 MARKET SEGMENTATION

- 6.1 By Operation

- 6.1.1 Manual Operation

- 6.1.2 CNC Operation

- 6.2 By Machine Types

- 6.2.1 Automatic Screw Machines

- 6.2.2 Rotary Transfer Machines

- 6.2.3 Computer Numerically Controlled (CNC)

- 6.2.4 Lathes or Turning centers

- 6.3 By Material Type

- 6.3.1 Plastic

- 6.3.2 Steel

- 6.3.3 Other Material Types

- 6.4 By End-user Industry

- 6.4.1 Automobile

- 6.4.2 Electronics

- 6.4.3 Defense

- 6.4.4 Healthcare

- 6.5 By Geography

- 6.5.1 North America

- 6.5.1.1 United States

- 6.5.1.2 Canada

- 6.5.1.3 Mexico

- 6.5.2 Europe

- 6.5.2.1 Germany

- 6.5.2.2 France

- 6.5.2.3 United Kingdom

- 6.5.2.4 Italy

- 6.5.2.5 Spain

- 6.5.2.6 Russia

- 6.5.2.7 Rest of Europe

- 6.5.3 Asia-Pacific

- 6.5.3.1 China

- 6.5.3.2 Japan

- 6.5.3.3 India

- 6.5.3.4 Bangladesh

- 6.5.3.5 Turkey

- 6.5.3.6 South Korea

- 6.5.3.7 Australia

- 6.5.3.8 Indonesia

- 6.5.3.9 Rest of Asia-Pacific

- 6.5.4 Middle East and Africa

- 6.5.4.1 Egypt

- 6.5.4.2 South Africa

- 6.5.4.3 Saudi Arabia

- 6.5.4.4 Rest of Middle East and Africa

- 6.5.5 Rest of the World

- 6.5.1 North America

7 COMPETITIVE LANDSCAPE

- 7.1 Market Concentration Overview

- 7.2 Company Profiles

- 7.2.1 Cox Manufacturing Co.

- 7.2.2 Citizen FINEDEVICE (Citizen Group)

- 7.2.3 Zhejiang Ronnie Precision

- 7.2.4 R W Screw Products

- 7.2.5 E&H Precision

- 7.2.6 KDK Finish-Turning

- 7.2.7 Astro Machine Works

- 7.2.8 Melling Tool Co.

- 7.2.9 E. J. Basler Co.

- 7.2.10 Hall Industries Incorporated

- 7.2.11 Supreme Machined Products Company

- 7.2.12 Alpha Grainger Mfg

- 7.2.13 C & M Machine Products

- 7.2.14 Alger Precision Machining

- 7.2.15 Tompkins Products Inc.

- 7.3 Other Companies