|

시장보고서

상품코드

1802913

<2025> AI 기술 기반 배터리 소재/셀/팩/리사이클 개발 전략<2025> AI-Driven Strategies for Battery Materials, Cells, Packs, and Recycling Development |

||||||

전 세계 배터리 산업은 전기차(EV), 에너지 저장 시스템(ESS), 모바일 기기 등의 수요 증가로 폭발적인 성장을 거듭하고 있습니다. 그러나 고에너지밀도·고안전성·저비용·장수명이라는 상충되는 요구사항을 동시에 만족시키는 것은 여전히 도전적인 과제입니다.

전통적인 배터리 개발은 소재 탐색-셀 설계-시제품 제작-시험-개선의 순차적·실험 중심 프로세스로 진행되어 왔으나, 이 과정은 보통 수년이 소요되고 막대한 연구개발 비용이 발생합니다. 이러한 한계를 극복하기 위해, 최근에는 인공지능(AI)과 머신러닝(ML)기술을 접목하여 배터리 개발의 속도와 효율을 비약적으로 향상시키는 시도가 활발히 이루어지고 있습니다.

AI 기술은 배터리 개발 과정 전반에서 다음과 같은 혁신적 변화를 가능하게 합니다.

ㆍ방대한 소재 데이터의 자동 분석 및 최적화

ㆍ전극·전해질의 성능 예측 모델링

ㆍ생산공정의 지능형 품질 관리

ㆍ배터리 수명·안전성의 실시간 예측 및 관리 등입니다.

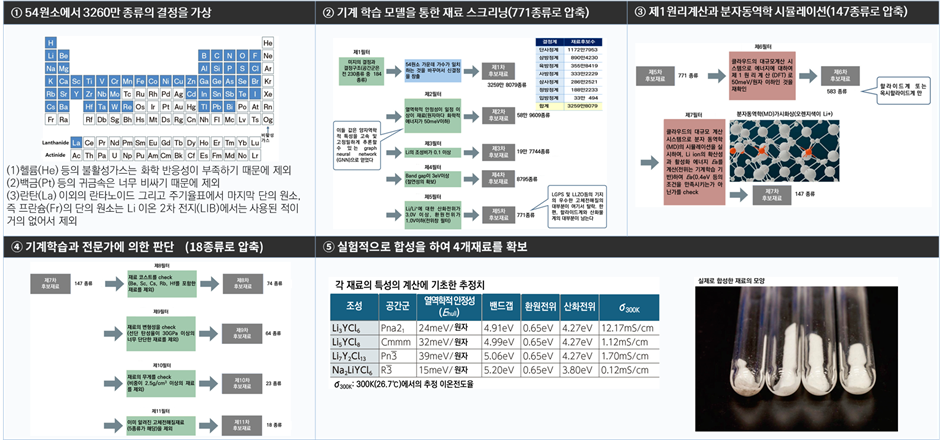

첫째, AI 기반 재료과학(Materials Informatics)은 기존에 수년이 걸리던 신소재 발견을 수개월 내에 가능하게 만듭니다. 이러한 기술은 소재 개발에서 실험 실패율 감소, 시간 단축(수년→수개월), 비용 절감(최대 60%)의 효과를 가져옵니다.

예를 들어, 딥러닝 모델은 화학 조성·결정구조·전기화학 특성을 입력받아 최적의 양극재·음극재 조합을 빠르게 추천하며, (DFT 계산 + AI 보간 기법)을 통해 리튬 확산 속도, 전위창, 안정성 등의 수치를 고속 예측합니다. 2024년에 Microsoft와 PNNL이 개발한 AI 기반 전해질 탐색 플랫폼은 3만여 종의 후보 중 상용 가능성이 높은 조성을 단 80시간만에 선별한 사례가 있습니다.

둘째, 셀 설계 및 성능 시뮬레이션에서도 AI는 powerful한 능력을 발휘하는데, AI는 전극 두께, 입자 크기 분포, 바인더 함량, 전해질 비율 등 수십 개의 변수를 동시에 고려해 최적 셀 구조를 도출합니다. 즉, 유전 알고리즘(Genetic Algorithm) + 강화학습을 통해 목표 에너지밀도와 수명, 안전성을 만족하는 설계를 자동 탐색하고, 물리 기반 시뮬레이션(Pseudo-two-dimensional : P2D 모델)과 AI 예측 모델을 결합하여 수만 가지 설계 시나리오를 가상 실험할 수 있습니다. 일례로 Tesla의 4680 셀 개발 과정에서도 전극 코팅 속도·탭 구조 설계에 AI 기반 공정 최적화 기법이 활용되었다고 보고되고 있는데, 이는 시제품 제작 전 단계에서 리스크를 줄이고, 양산 가능성이 높은 설계를 선별하는 데 결정적인 역할을 합니다.

셋째, 제조공정 모니터링과 품질관리면에서 보면 배터리 제조는 나노·마이크로 단위의 미세한 결함도 성능과 안전성에 치명적인 영향을 주는데 AI는 이를 실시간으로 감지하고 제어합니다. 즉, Vision AI로 코팅 불균일, 전극 표면 결함, 셀 적층 오차를 자동 검출하며, 공정 데이터 스트리밍 분석으로 전해액 주입량·캘린더링 압력·건조 조건의 편차를 조기 경고하고, 공정 제어용 AI는 결함 발생 가능성을 사전 예측(Preventive Control)하여 불량률을 30-50%까지 저감 가능합니다. 이러한 스마트 팩토리화는 배터리 산업에서 품질 균일성 확보와 생산성 향상을 동시에 달성하게 합니다.

넷째, 수명·안전성 예측 및 운용 최적화에의 적용입니다. AI는 배터리 사용 중 발생하는 전압, 전류, 온도 데이터를 학습해 잔여 수명(SOH)과 안전 위험을 예측합니다. 예를 들어, Google Research는 LSTM 기반 RUL(Remaining Useful Life) 모델로 초기 100회 충방전 데이터만으로 수명 패턴을 예측할 수 있었으며, 대규모 ESS 운영에서는 AI가 충방전 패턴을 scheduling하여 수명 20% 연장 및 운영 비용 절감 성과를 거둔적이 있습니다. 전기차에서는 AI BMS(Battery Management System)가 급속 충전 시 발열과 리튬 도금 위험을 사전 방지하는데 기여하고 있으며, 이는 고장 예방, 유지보수 비용 절감, 안전성 강화라는 세 가지 핵심 가치를 제공합니다.

위에서 배터리 산업에 적용되는 AI의 큰 4가지 분야를 열거하였는데, AI를 도입함으로써 배터리 개발에 있어서의 장점을 아래와 같이 요약할 수 있습니다.

(1)개발 속도 혁신 - 소재 개발·설계·검증까지 걸리는 시간을 수년에서 수개월로 단축

(2)비용 절감 - 실험 및 불량률 감소로 R&D·제조비용 최대 50-60% 절감

(3)제품 성능 향상 - 에너지밀도·수명·안전성 동시 개선

(4)지속가능성 강화 - 재활용 소재 설계, 폐배터리 재사용 최적화, 탄소발자국 저감

(5)시장 대응력 향상 - 맞춤형 배터리 설계로 다양한 산업 수요에 신속 대응

마지막으로 배터리 산업에 AI를 적용함으로써 가져올 산업 혁신과 미래 전망을 보면 AI는 배터리 산업의 다음과 같은 패러다임 전환을 촉진합니다.

ㆍ폐쇄형 실험 중심 → 개방형 데이터 중심 개발 체계로 변화

ㆍ개별 기업 중심 → 글로벌 협업형 AI 데이터 플랫폼 구축 확대

ㆍ차세대 배터리(전고체, 나트륨이온, 리튬황 등) 개발 속도의 가속

결론적으로 배터리 개발에 AI를 적용하는 것은 단순한 기술 업그레이드가 아니라, 산업 경쟁력과 시장 지배력을 좌우하는 전략적 선택입니다. 향후 5-10년 내에는 AI 기반 배터리 개발 표준화 플랫폼이 확립되어, 소재-설계-제조-운영까지 전 주기를 아우르는 완전 디지털 트윈(Digital Twin) 기반 개발 체계가 보편화될 것으로 전망됩니다.

본 리포트는 최근의 배터리 개발에서 AI를 활용하여 얻은 실질적인 결과들을 담은 각종 논문 및 리포트는 물론, 각 기업들의 개발 동향 등을 총망라하여 수록하였고, R&D, 개발, 제조 등 광범위한 영역에서 배터리에 적용되고 있는 AI의 눈부신 활약은 물론 향후 전망을 파악하는데 크게 이바지할 것으로 생각됩니다.

본 보고서의 Strong Point는 다음과 같습니다.

① AI와 머신러닝(ML) 기반 배터리 재료 개발에 대한 최신 논문 핵심내용 수록

② 배터리 셀/팩 제조 공정에 활용되는 AI 기술에 대한 정보 및 핵심 내용 수록

③ EV, ESS, Data Center의 최적 운용 목적 AI 기반 운용 기술의 총망라

④ 사용 후 배터리의 reuse/recycling 시 AI활용에 대한 기술 총 수록

⑤ Big data 및 AI 기반 차세대 BMS 최신 기술의 분석

⑥ Digital Twin기술의 배터리 개발에서의 적용 등에 관한 정보 총망라

⑦ 배터리(소재) 및 EV OEM들의 AI 적용 최신 개발 현황 수록

[배터리 셀 고체 전해질 소재 개발 - Microsoft/PNNL, AI로 18종류의 새로운 할로겐계 후보 물질 발견]

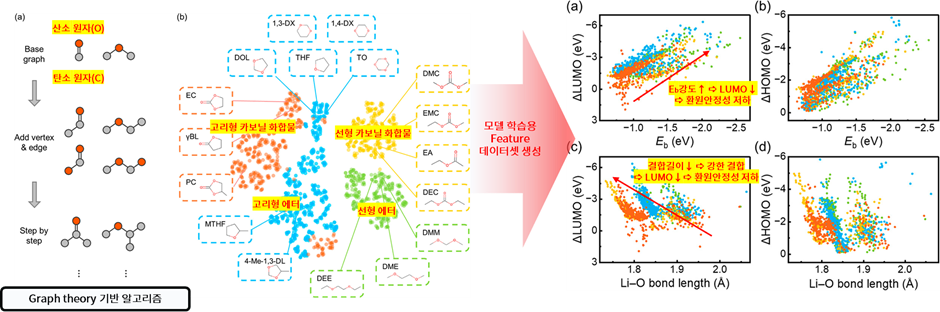

[배터리 셀 액체 전해질 소재 개발 - ① LIB 전해질 용매 안정성 예측을 위한 데이터 기반 분석]

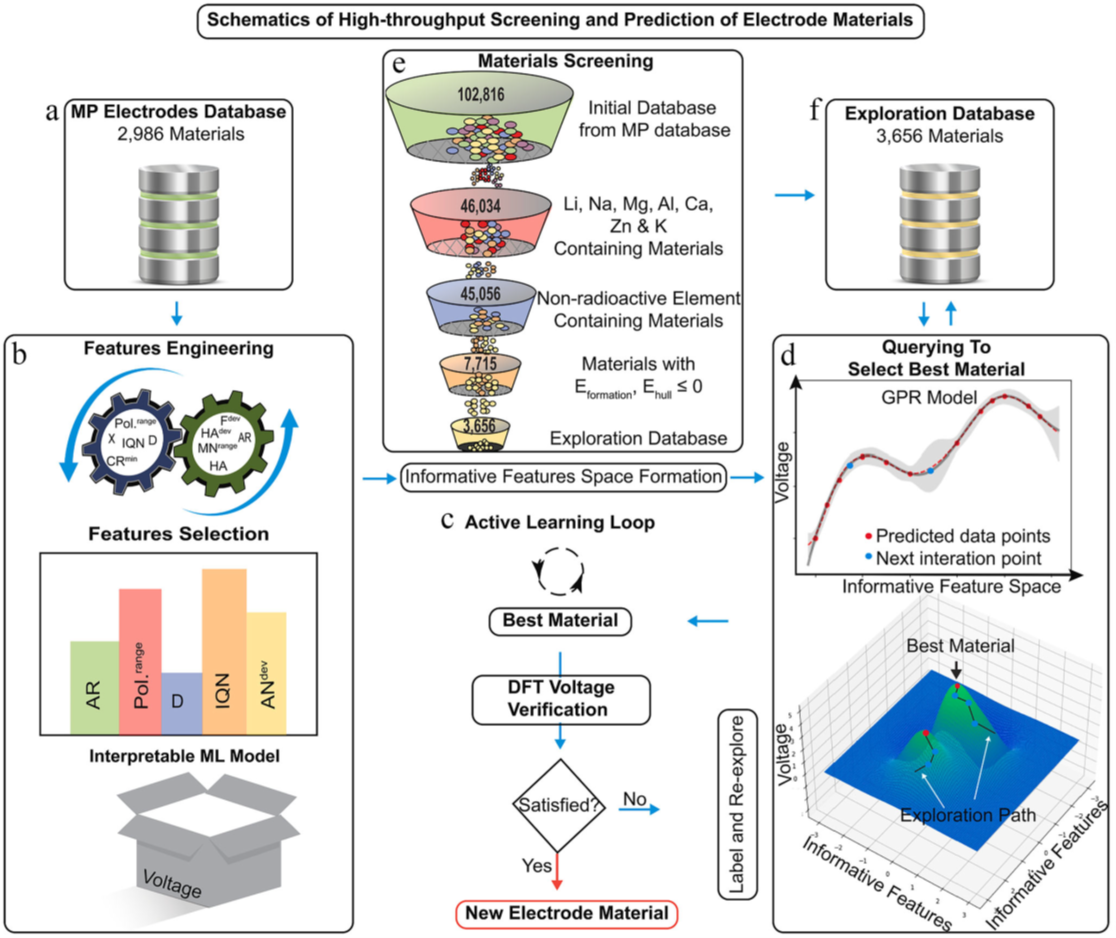

[전극 활물질 high-throughput screening 및 예측]

목차

1. 배터리 셀/팩 제조공정 내 AI 기술

- 1.1. 배터리 셀 소재 개발 목적 AI 기술

- 1.1.1. 머신 러닝(ML) 원리 및 알고리즘

- 1.1.2. Natural Language Processing 및 Large Language Models

- 1.1.3. AI 기반 연구 개발의 Workflow

- 1.1.4. AI/ML 기반 배터리 재료 개발의 개요

- 1.1.5. 배터리 셀 소재 개발 목적 AI 기술 필요성

- 1.1.6. AI 기반 배터리 셀 양극 소재 개발

- 1.1.7. AI 기반 배터리 셀 음극 소재 개발

- 1.1.8. AI 기반 배터리 셀 전해액 소재 개발

- 1.1.9. AI 기반 배터리 셀 고체전해질 소재 개발

- 1.1.10. AI 기반 배터리 셀 소재 최적화 기술

- 1.2. 배터리 셀 소재 선별 시간 단축 목적 AI 기술

- 1.2.1. 소재 선별 시간 단축 목적 AI 기술 적용 필요성

- 1.2.2. AI 기반 셀 소재 선별 시간 단축 사례

- 1.2.3. 셀 단면 결함 유형 분류 목적 AI 기술 적용

- 1.3. 배터리 팩 설계 구조 최적화 목적 AI 기술

- 1.3.1. 배터리 팩 설계 구조 최적화 필요성

- 1.3.2. 배터리 팩 최적 설계 고려요소 분석

- 1.3.3. AI 기반 배터리 팩 설계 구조 최적화 흐름

- 1.3.4. AI 기반 배터리 팩 설계 구조 최적화

- 1.3.5. AI 기반 배터리 팩 설계 구조 최적화 연구 사례

2. 배터리 어플리케이션 운용 AI 기술

- 2.1. EV 최적 운용 목적 AI 기반 충전 기술

- 2.1.1. 전력망 내 EV 최적 운용 목적 AI 기술 필요성

- 2.1.2. 전력망 내 EV 최적 운용 목적 AI 기술 연구

- 2.1.3. EV 배터리 최적 운용 목적 AI 기반 충전 기술 필요성

- 2.1.4. EV 배터리 최적 운용 목적 AI 기반 충전 기술 연구

- 2.2. ESS 최적 운용 목적 AI 기반 외부 환경 유지 기술

- 2.2.1. 배터리 노화 특성을 고려한 외부 환경 유지 필요성

- 2.2.2. 기존 ESS 운용 중 외부 환경 유지 기술/전략의 한계

- 2.2.3. ESS 운용 중 외부 환경 판단 목적 EIS 이미지 기반 외부환경 분류 연구

- 2.2.4. ESS 최적 운용 목적 AI 기반 외부 환경 유지 전략 설계

- 2.3. Cloud server의 효율성 향상 목적 데이터 관리 및 운용 기술

- 2.3.1. Cloud Server 내 빅데이터 관리 및 운용 필요성

- 2.3.2. 대규모 EV 데이터 관리 목적 운용 패턴 이미지 생성 연구

- 2.3.3. 이터 저장 효율성 향상 목적의 데이터 압축 연구

- 2.3.4. 모델 최적화에 따른 수명예측 알고리즘 성능 향상 연구

3. 사용 후 배터리 재사용/재활용 시장 내 AI 기술

- 3.1. 사용 후 배터리 AI 기반 소재 회수 및 공정 최적화 기술

- 3.1.1. 기존 배터리 재활용 프로세스의 한계에 따른 AI 도입 필요성

- 3.1.2. 배터리 재활용 프로세스 내 AI 기술 적용

- 3.2. 사용 후 배터리 AI 기반 신속 진단 기술

- 3.2.1. 사용 후 배터리 신속 진단 기술 필요성

- 3.2.2. 사용 후 배터리 입고 시 고려 사항

- 3.2.3. SOH 신속 진단 알고리즘 연구

- 3.2.4. SOH 신속 진단 알고리즘 고도화 연구

- 3.2.5. AI 기반 신속 진단 기술 연구

- 3.3. 사용 후 배터리 AI 기반 Regrouping 기술

- 3.3.1. 기존 사용 후 배터리 재사용 프로세스의 한계

- 3.3.2. 이상 배터리 Regrouping 전 제거 목적 RLS 편차 기반 고장 진단 연구

- 3.3.3. RUL 기반 사용 후 배터리 Regrouping 알고리즘 연구

4. Big data & AI 기반 차세대 BMS 기술

- 4.1. Big data & AI 기반 차세대 BMS 도입 필요성

- 4.1.1. 배터리 관리 시스템 개요

- 4.1.2. 기존 BMS의 한계 및 차세대 BMS 필요성

- 4.1.3. Big data & AI 연계형 차세대 BMS 기술

- 4.2. AI 모델 구축 목적의 Data pre-processing

- 4.2.1. AI 모델 구축 목적 데이터 전처리 과정

- 4.2.2. 어플리케이션 운용 환경 및 데이터 수집 조건을 반영한 건전성 지표 추출 필요성

- 4.2.3. 어플리케이션 운용 환경 및 데이터 수집 조건을 반영한 건전성 지표 추출 방안

- 4.2.4. 어플리케이션 운용 환경 및 데이터 수집 조건을 반영한 건전성 지표 적용 한계성

- 4.2.5. 어플리케이션 운용 환경 및 데이터 수집 조건을 반영한 건전성 지표 추출 예시

- 4.3. BMS 내 다양한 목적 별 AI 적용

- 4.3.1. 인공지능 이론: 퍼셉트론, 다층 퍼셉트론, 딥러닝

- 4.3.2. 배터리 시계열 데이터 예측 목적 딥러닝

- 4.3.3. 배터리 이상 탐지/고장 진단 목적 딥러닝

- 4.3.4. Embedded Linux 시스템 기반 실시간 수명 예측 알고리즘 연구

- 4.3.5. 데이터 패턴화 및 이상 상태 진단 연구

5. Digital Twin in Battery development

- 5.1. Digital Twin Concepts & Technologies

- 5.1.1. 디지털 트윈 개념 및 기대 효과

- 5.1.2. 디지털 트윈의 구성 요소

- 5.1.3. 디지털 트윈 구현 및 활용

- 5.1.4. 디지털 트윈의 구현을 위한 주요 기술

- 5.1.5. 디지털 트윈의 최적화

- 5.2. Digital Twin in Battery development

- 5.2.1. 디지털 트윈의 배터리 적용

- 5.2.2. 배터리 Digital Twin의 계층 구조

- 5.2.3. 배터리 Digital Twin Vision

- 5.2.4. Digital Twin을 활용한 배터리 모델링

- 5.2.5. Digital Twin의 배터리에의 도전

- 5.2.6. Digital Twin 기반 SoX 추정 및 셀 밸런싱 기능 요약

- 5.2.7. 고급 고장 진단 및 RUL 추정 시 디지털 트윈 적용

- 5.2.8. 제조 최적화, TMS, 패스포트, V2G까지 전 주기 확대

- 5.2.9. 배터리 디지털 트윈 플랫폼 구축

- 5.2.10. 디지털 트윈 통합 플랫폼 비교

- 5.2.11. Digital twin model 및 Cloud BMS 기반 배터리 상태 추정 동향

- 5.2.12. Digital twin 및 Cloud BMS 활용 : Virtual battery model

- 5.2.13. Digital twin BMS

6. 배터리(소재) 및 EV 기업의 AI 적용 개발 현황

- 6.1. 배터리 기업의 AI 적용 개발 현황

- 6.1.1. LG 에너지솔루션

- 6.1.2. 삼성 SDI

- 6.1.3. SK온

- 6.1.4. CATL

- 6.1.5. BYD

- 6.1.6. Panasonic

- 6.1.7. POSCO Holdings

- 6.1.8. NOVONIX

- 6.2. EV 기업의 AI 적용 개발 현황

- 6.2.1. 현대자동차

- 6.2.2. TESLA

- 6.2.3. TOYOTA

- 6.2.4. Volkswagen

- 6.2.5. GM

- 6.2.6. Ford

- 6.2.7. Porsche

- 6.2.8. NIO

- 6.3. 플랫폼 전문 기업(기관)의 AI 적용 개발 현황

- 6.3.1. SES AI

- 6.3.2. Google

- 6.3.3. Microsoft

- 6.3.4. Berkeley Lab

- 6.3.5. Altair

- 6.3.6. Siemens

- 6.3.7. Voltaiq

- 6.3.8. TWAICE

- 6.3.9. BIOVIA

- 6.3.10. Landing AI

- 6.3.11. Rejoule

- 6.3.12. Aionics

- 6.3.12. E8(이에이트)

(주말 및 공휴일 제외)