|

시장보고서

상품코드

1850388

바이오리액터 시장 : 시장 점유율 분석, 산업 동향, 통계, 성장 예측(2025-2030년)Bioreactor - Market Share Analysis, Industry Trends & Statistics, Growth Forecasts (2025 - 2030) |

||||||

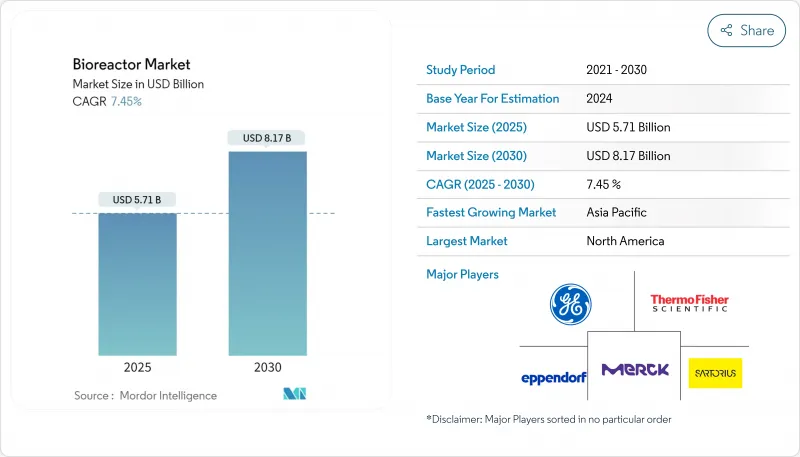

세계의 바이오리액터 시장 규모는 2025년에 56억 8,000만 달러로 추정되고, 2030년에는 81억 7,000만 달러에 이를 전망이며, 2025-2030년 CAGR 7.10%로 추이할 것으로 예측되고 있습니다.

복잡한 생물제제에 대한 지속적인 수요, 급속히 확대하는 세포 및 유전자 치료 후보의 파이프라인, 공정 관리 기술의 꾸준한 향상이 이 성장 궤도를 지원하고 있습니다. 스테인레스 스틸, 일회용 및 하이브리드 시스템은 서로 다른 생산 과제를 해결하기 때문에 유연성 및 규모의 균형을 이루는 공급업체가 지속적으로 상승하고 있습니다. 자동 제어는 이제 새로운 설치의 기본 구성이며 AI 주도 분석은 개념 증명 테스트에서 일상 생산으로 전환하여 배치 일관성을 향상시키며 다운타임을 줄입니다. 지역별 움직임도 변화하고 있습니다. 아시아에서는 cGMP 생산 능력의 증강이 가속화되고 있으며, 세계 공급망이 재구축되고 있는 한편, 북미는 최대의 설치 베이스를 유지해, 차세대 기술의 런치 패드로 계속하고 있습니다.

세계의 바이오리액터 시장 동향 및 인사이트

세포 및 유전자 치료 제조 능력의 급속한 확대

세포 및 유전자 치료 제품 개발자는 기존의 단일클론항체 제조 장치의 능력을 급속히 넘고 있습니다. Corning의 Ascent Fixed-Bed Reactor와 같은 새로운 고밀도 플랫폼은 컴팩트한 설치 면적을 유지하면서 접착 배양을 위한 넓은 표면적을 제공하고 바이러스 벡터 병목 현상을 완화합니다. CDMO가 이러한 시스템을 평가하는 이유는 시설을 전반적으로 오버홀하지 않고 신속하게 확장할 수 있기 때문입니다. 규제 당국이 모달리티에 특화된 프로세스 이해를 중시하는 동안 전용 바이오리액터는 옵션 업그레이드에서 필수 인프라로 이동하여 바이오 리액터 시장에 측정 가능한 고양감을 가져다줍니다.

신흥 시장에서 모듈식 및 폐쇄 시스템 설비로 이동

아시아, 라틴아메리카 및 아프리카의 일부 제조업체는 일회용 어셈블리 및 스키드 마운트 유틸리티를 통합하는 조립식 폐쇄 시스템 스위트를 설치하여 기존 클린룸 건설을 피하고 있습니다. 이러한 플랜트는 자본 지출을 줄이고 검증 타임라인을 단축하며 세계 공급망에 신속하게 진입할 수 있습니다. 이식성으로 인해 CDMO는 최소한의 혼란으로 이전 및 확장할 수 있습니다. 분산형 모델은 운송 위험을 줄이고 환자에게 더 가깝게 생산함으로써 바이오리액터 시장의 발자국을 더 많은 곳으로 확장할 수 있습니다.

대용량 일회용 바이오리액터의 멸균 불량

일회용 백을 2,000L 이상으로 확장하면, 이음매 및 필름 계면에 대한 스트레스가 증가하여 제조 후기 오염 위험이 높아집니다. 필름의 압출에 일관성이 없고, 두꺼운 어셈블리 전체에서 감마선 조사의 유효성을 검증하는 과제도 미해결 상태로 남아 있습니다. 많은 생산자는 일회용 시드 트레인과 스테인레스 스틸 생산 탱크를 결합하여 무균성을 보장하는 대신 유연성을 보장합니다. 공급업체는 시험 프로토콜을 개선하고 재료를 업그레이드하고 있지만 추가 비용은 일회용 가치 제안의 일부를 손상시키며 바이오리액터 시장의 성장을 억제하고 있습니다.

기타 혜택 :

- 엑셀 형식 시장 예측(ME) 시트

- 3개월간의 애널리스트 서포트

목차

제1장 서론

- 조사의 전제조건 및 시장 정의

- 조사 범위

제2장 조사 방법

제3장 주요 요약

제4장 시장 상황

- 시장 개요

- 시장 성장 촉진요인

- 세포 및 유전자 치료 제조의 급속한 능력 확대

- 신흥 시장에서 모듈형 및 폐쇄 시스템 시설로의 전환

- 상용 바이오프로세스 플랫폼 상승

- 중동 및 아프리카에서 백신 바이오 제조에 대한 정부의 인센티브

- 라틴아메리카에서 일회용 제품의 보급을 촉진하는 공동 CDMO 아웃소싱

- 바이오리액터의 기술적 진보

- 시장 성장 억제요인

- 대용량 SUB에 있어서 멸균 완전성 불량

- 고품질 일회용 플라스틱 수지의 세계적 부족

- 기존 플랜트에 있어서 스테인리스 스틸 개수의 설비 투자 제약

- 하이브리드 구성의 복잡한 규제 검증

- 규제 전망

- Porter's Five Forces 분석

- 신규 참가업체의 위협

- 구매자의 협상력 및 소비자

- 공급기업의 협상력

- 대체품의 위협

- 경쟁 기업 간 경쟁 관계

제5장 시장 규모 및 성장 예측

- 유형별

- 유리

- 스테인레스 스틸

- 일회용

- 사용별

- 실험실 스케일 제조

- 파일럿 스케일 제조

- 풀 스케일 제조

- 스케일별

- 5리터-20리터

- 20리터-200리터

- 200리터-1,500리터

- 1,500L 이상

- 컨트롤 유형별

- 매뉴얼

- 자동화(MFC)

- 바이오프로세스별

- 배치

- 페드 배치

- 연속식

- 용도별

- 의약품 및 바이오의약품 제조

- 세포 및 유전자 치료

- 산업 생명공학(바이오연료, 효소)

- 최종 사용자별

- 바이오의약품 및 제약회사

- 수탁 개발 제조 조직(CDMO)

- 기타 최종 사용자

- 지역별

- 북미

- 미국

- 캐나다

- 멕시코

- 유럽

- 독일

- 영국

- 프랑스

- 이탈리아

- 스페인

- 기타 유럽

- 아시아태평양

- 중국

- 일본

- 인도

- 한국

- 호주

- 기타 아시아태평양

- 중동 및 아프리카

- GCC

- 남아프리카

- 기타 중동 및 아프리카

- 남미

- 브라질

- 아르헨티나

- 기타 남미

- 북미

제6장 경쟁 구도

- 시장 집중도

- 전략적 동향

- 시장 점유율 분석

- 기업 프로파일

- Sartorius AG

- Thermo Fisher Scientific Inc.

- Merck KGaA

- Danaher

- Eppendorf AG

- GE Healthcare

- Getinge AB

- Infors HT

- Bioengineering AG

- Solaris Biotech

- PBS Biotech Inc.

- Esco Lifesciences Group

- ABEC Inc.

- Cellexus International Ltd.

- Distek Inc.

- Pierre Gurin Technologies

- Bionet Innovative Technologies

제7장 시장 기회 및 향후 전망

AJY 25.11.19The global bioreactor market size stood at USD 5.68 billion in 2025 and is projected to reach USD 8.17 billion by 2030, advancing at a 7.10% CAGR during 2025-2030.

Sustained demand for complex biologics, a rapidly expanding pipeline of cell- and gene-therapy candidates, and steady improvements in process-control technology underpin this growth trajectory. Suppliers that balance flexibility with scale continue to gain ground because stainless-steel, single-use, and hybrid systems each solve distinct production challenges. Automated control is now the default configuration for new installations, and AI-driven analytics are moving from proof-of-concept trials to routine manufacturing, improving batch consistency and reducing downtime. Regional dynamics are also shifting: Asia's accelerated build-out of cGMP capacity is reshaping global supply chains, while North America maintains the largest installed base and remains the launchpad for next-generation technologies.

Global Bioreactor Market Trends and Insights

Rapid Capacity Expansion for Cell & Gene Therapy Manufacturing

Developers of cell- and gene-based products have quickly exceeded the capabilities of legacy monoclonal-antibody equipment. Novel high-density platforms such as Corning's Ascent Fixed-Bed Reactor supply extensive surface area for adherent cultures while preserving a compact footprint, easing viral-vector bottlenecks. CDMOs value these systems because they scale up rapidly without full facility overhauls. As regulators emphasize modality-specific process understanding, purpose-built bioreactors have shifted from optional upgrades to essential infrastructure, adding measurable uplift to the bioreactor market.

Shift Toward Modular & Closed-System Facilities in Emerging Markets

Manufacturers in Asia, Latin America, and parts of Africa are bypassing conventional clean-room builds by installing prefabricated, closed-system suites that integrate single-use assemblies and skid-mounted utilities. These plants reduce capital expenditure, compress validation timelines, and allow faster entry into global supply chains. Their portability also lets CDMOs relocate or expand with minimal disruption, a benefit proven during pandemic-related shortages. The distributed model lowers freight risk and brings production closer to patients, broadening the bioreactor market footprint across more locations.

Sterilization-Integrity Failures in Large-Volume Single-Use Bioreactors

Scaling disposable bags beyond 2,000 L increases stress on seams and film interfaces, raising contamination risk late in production runs. Inconsistent film extrusion and challenges in validating gamma-irradiation efficacy across thicker assemblies remain unresolved. Many producers hedge by pairing single-use seed trains with stainless-steel production tanks, trading some flexibility for sterility assurance. While suppliers are refining test protocols and upgrading materials, the added cost erodes portions of the single-use value proposition, tempering bioreactor market growth.

Other drivers and restraints analyzed in the detailed report include:

- Rise of Continuous Bioprocessing Platforms

- Government Incentives for Vaccine Biomanufacturing in Middle East & Africa

- Global Shortage of High-Quality Single-Use Plastic Resin

For complete list of drivers and restraints, kindly check the Table Of Contents.

List of Companies Covered in this Report:

- Sartorius

- Thermo Fisher Scientific

- Merck

- Danaher

- Eppendorf

- GE Healthcare

- Getinge

- Infors HT

- Bioengineering

- Solaris Biotech

- PBS Biotech Inc.

- Esco Lifesciences

- ABEC

- Cellexus International Ltd.

- Distek Inc.

- Pierre Gurin Technologies

- Bionet Innovative Technologies

Additional Benefits:

- The market estimate (ME) sheet in Excel format

- 3 months of analyst support

TABLE OF CONTENTS

1 Introduction

- 1.1 Study Assumptions & Market Definition

- 1.2 Scope of the Study

2 Research Methodology

3 Executive Summary

4 Market Landscape

- 4.1 Market Overview

- 4.2 Market Drivers

- 4.2.1 Rapid Capacity Expansion for Cell & Gene-Therapy Manufacturing

- 4.2.2 Shift Toward Modular & Closed-System Facilities in Emerging Markets

- 4.2.3 Rise of Continuous Bioprocessing Platforms

- 4.2.4 Government Incentives for Vaccine Biomanufacturing in Middle East & Africa

- 4.2.5 Collaborative CDMO Outsourcing Driving Single-Use Uptake in Latin America

- 4.2.6 Technological Advancements in Bioreactors

- 4.3 Market Restraints

- 4.3.1 Sterilisation-Integrity Failures in Large-Volume SUBs

- 4.3.2 Global Shortage of High-Quality Single-Use Plastic Resin

- 4.3.3 CapEx Constraints for Stainless-Steel Retrofits in Legacy Plants

- 4.3.4 Complex Regulatory Validation for Hybrid Configurations

- 4.4 Regulatory Outlook

- 4.5 Porter's Five Forces Analysis

- 4.5.1 Threat of New Entrants

- 4.5.2 Bargaining Power of Buyers/Consumers

- 4.5.3 Bargaining Power of Suppliers

- 4.5.4 Threat of Substitute Products

- 4.5.5 Intensity of Competitive Rivalry

5 Market Size & Growth Forecasts (Value, USD)

- 5.1 By Type

- 5.1.1 Glass

- 5.1.2 Stainless Steel

- 5.1.3 Single-Use

- 5.2 By Usage

- 5.2.1 Lab-scale Production

- 5.2.2 Pilot-scale Production

- 5.2.3 Full-scale Production

- 5.3 By Scale

- 5.3.1 5 L - 20 L

- 5.3.2 20 L - 200 L

- 5.3.3 200 L - 1,500 L

- 5.3.4 Above 1,500 L

- 5.4 By Control Type

- 5.4.1 Manual

- 5.4.2 Automated (MFCs)

- 5.5 By Bioprocess

- 5.5.1 Batch

- 5.5.2 Fed-batch

- 5.5.3 Continuous

- 5.6 By Application

- 5.6.1 Pharmaceutical & Biopharmaceutical Manufacturing

- 5.6.2 Cell & Gene Therapy

- 5.6.3 Industrial Biotechnology (Biofuels, Enzymes)

- 5.7 By End User

- 5.7.1 Biopharma & Pharma Companies

- 5.7.2 Contract Development & Manufacturing Organisations (CDMOs)

- 5.7.3 Other End Users

- 5.8 By Geography

- 5.8.1 North America

- 5.8.1.1 United States

- 5.8.1.2 Canada

- 5.8.1.3 Mexico

- 5.8.2 Europe

- 5.8.2.1 Germany

- 5.8.2.2 United Kingdom

- 5.8.2.3 France

- 5.8.2.4 Italy

- 5.8.2.5 Spain

- 5.8.2.6 Rest of Europe

- 5.8.3 Asia-Pacific

- 5.8.3.1 China

- 5.8.3.2 Japan

- 5.8.3.3 India

- 5.8.3.4 South Korea

- 5.8.3.5 Australia

- 5.8.3.6 Rest of Asia-Pacific

- 5.8.4 Middle-East and Africa

- 5.8.4.1 GCC

- 5.8.4.2 South Africa

- 5.8.4.3 Rest of Middle East and Africa

- 5.8.5 South America

- 5.8.5.1 Brazil

- 5.8.5.2 Argentina

- 5.8.5.3 Rest of South America

- 5.8.1 North America

6 Competitive Landscape

- 6.1 Market Concentration

- 6.2 Strategic Moves

- 6.3 Market Share Analysis

- 6.4 Company Profiles (includes Global level Overview, Market level overview, Core Business Segments, Financials, Headcount, Key Information, Market Rank, Market Share, Products and Services, and analysis of Recent Developments)

- 6.4.1 Sartorius AG

- 6.4.2 Thermo Fisher Scientific Inc.

- 6.4.3 Merck KGaA

- 6.4.4 Danaher

- 6.4.5 Eppendorf AG

- 6.4.6 GE Healthcare

- 6.4.7 Getinge AB

- 6.4.8 Infors HT

- 6.4.9 Bioengineering AG

- 6.4.10 Solaris Biotech

- 6.4.11 PBS Biotech Inc.

- 6.4.12 Esco Lifesciences Group

- 6.4.13 ABEC Inc.

- 6.4.14 Cellexus International Ltd.

- 6.4.15 Distek Inc.

- 6.4.16 Pierre Gurin Technologies

- 6.4.17 Bionet Innovative Technologies

7 Market Opportunities & Future Outlook

- 7.1 White-space & Unmet-need Assessment